МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

ГОМЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ им.П.О.СУХОГО

к практическим работам по теме:

«Анализ потерь энергии при механической обработке»

по дисциплине «Основы энергосбережения» для студентов

машиностроительных специальностей

Гомель, 2003

УДК 621.9.

Разработали: Вечер Р.И., Шейбак М.Р.

Практическое пособие к практическим работам по теме: «Анализ потерь энергии при механической обработке» по дисциплине «Основы энергосбережения» для студентов машиностроительных специальностей. – Гомель: ГГТУ им.П.О.Сухого, 2003.- с.

Гомельский государственный технический университет им.П.О.Сухого, 2003

ЦЕЛЬ РАБОТЫ

1. Произвести расчёты энергоёмкости для различных технологических решений и исходя этих данных осуществить выбор станка и режущего инструмента.

2. Познакомить будущих специалистов с практической задачей по определению энергосберегающих технологий.

Изучение потерь энергии при различных видах обработки позволит специалистам ориентироваться в вопросах энергетики и энергосбережения и применять знания на практике для принятия решений:

- при совершенствовании технологических процессов и способов получения изделий и продукции с пониженным потреблением энергии;

- оценить целесообразность внедрения в производство прогрессивных инструментов, оборудования и металлорежущих станков;

- организовать и управлять энергосбережением на производстве на основе расчётов.

ПОСЛЕДОВАТЕЛЬНОСТЬ ОПРЕДЕЛЕНИЯ МОЩНОСТИ РЕЗАНИЯ: ТОЧЕНИЕ

1. Выбирается глубина резания t, мм в зависимости от вида обработки – черновой или чистовой [1, стр.414].

2. По [1, табл.2-6, стр.418-421] назначается подача S, мм/об. Параметрами влияния являются диаметр обработки, мм; размер державки резца (которую следует проверить по прочности); обрабатываемый и инструментальный материалы; прочность механизма станка.

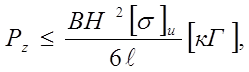

Прочность державки резца проверяется расчётом на изгиб от действия составляющей Рz силы резания:

(1)

(1)

где [s]u = 20 кГ/мм2 для державок из конструкционной стали.

Для резцов с пластинками из твёрдого сплава выбранная подача проверяется по прочности пластинки [1, табл.7, стр.421].

Проверка по жёсткости обрабатываемой детали производится исходя из точности обработки: стрела прогиба детали f, мм, не должна превышать 0,25 поля допуска на операцию, т.е.

F £ 0,25 Т (2)

где f – стрела прогиба детали, мм; Т – поле допуска на обработку на операции размер, мм (мкм).

Проверку подачи, исходя из прочности механизма подачи, проверяют по уравнению

Рх £ Рст (3)

где Рст – осевая сила, допускаемая прочностью механизма подачи (º Ртяг доп), кг; Рх – расчётная осевая сила на операции, кг.

Проверку подачи, исходя из прочности механизма коробки скоростей или мощности электродвигателя, проверяют по уравнению

2М £ 2Мст (4)

где 2М – двойной крутящий момент на шпинделе станка в кг × м; 2Мст – двойной крутящий момент, допускаемый прочностью механизма коробки скоростей, кГ × м.

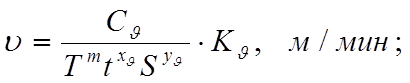

3. Рассчитывается скорость резания u, м/мин; рекомендованные значения среднего значения стойкости при одноинструментной обработке, а также величины постоянной Сu и показатели степени при параметрах Т, t, S (m, х u, уu соответственно в аналитических зависимостях) приведены в [1, табл.8].

(5)

(5)

- для наружного продольного и поперечного точения и растачивания

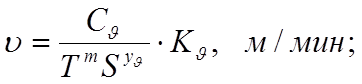

(6)

(6)

- для отрезания прорезания и фасонного точения

В формулах (5) и (6) общий поправочный коэффициент Кu на скорость резания учитывает влияние различных факторов на скорость резания: качества обрабатываемого материала ([1, табл.9-13]), состояния поверхности заготовки ([1, табл.14]), материала режущей части ([1, табл.15]), значения углов в плане, радиуса при вершине, поперечное сечение державки ([1, табл.16]).

Режимы резания при обработке закалённой стали твёрдосплавными резцами приведены в [1, табл.18], а при тонком (алмазном) точении в [1, табл.19].

4. Сила резания. При наружном продольном и поперечном точении, расчитывании, отрезании, прорезании и фасонном точении составляющие

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.