Стержневое отделение

Организация работы стержневого отделения и выбор метода изготовления стержней зависит в основном от характера литья.

В стержневом отделении выполняются операции изготовления, покраски , сушку , зачистки и сборки стержней , их контроль и комплектовка. На площадях стержневого отделения размещаются каркасный участок, склады для хранения стержневых ящиков, плит и готовых стержней. Объем стержневых работ зависит от сложности отливок , то есть от количества и веса стержней на 1 т. годного, а выбор метода изготовления стержней и оборудования - от серийности номенклатуры .

Для определения необходимого количества стержней на годовую программу составляется ведомость загрузки стержневого отделения , в данном дипломном проекте эта ведомость включена в общую производственную программу цеха (см. Приложение 1 табл. 1.)

В базовом цеху применяются два метода изготовления стержней :

- изготовление стержней по горячим ящикам (ГТС);

- изготовление стержней из холодно твердеющих смесей (ХТС) ;

Так как и то и другой способы являются прогрессивными и перспективными , то в стержневом отделении не требуется менять технологию изготовления стержней . Необходимо только расширить номенклатуру стержней для крупных отливок за счет установки стержневого автомата со стержневым ящиком большего типа размера и обеспечения установки для изготовления ХТС механизированной линией предусматривающей изготовление, окраску, сушку и складирование стержней. Особенностью автомата является совмещение операций смесеприготовления и заполнения стержневых ящиков .

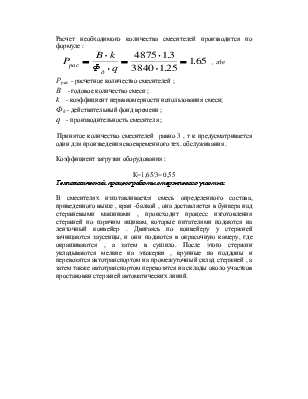

Количество стержневых машин для обеспечения стержнями данной производственной программы определяется по формуле

,

где

,

где

Рp - расчетное количество стержневых машин, шт

B2 - количество съемов стержневых ящиков на годовую программу по группам, закрепленным за данным типом машин ;

Фд - действительный годовой фонд работы машин , ч;

kh потери времени на смену стержневых ящиков за год ,ч;

Nпр- производительность машины , съемов/час.

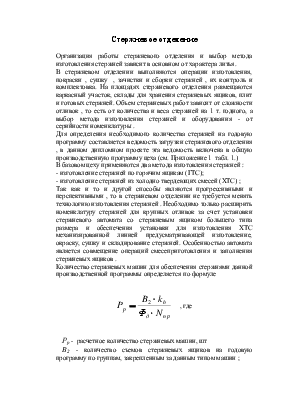

В стрежневом отделении используются следующие стержневые автоматы , табл. :

|

Машины |

Модель |

Наибольшие габаритные размеры стержневого ящика |

Наибольший объем стержня |

|

Автоматическая с отверждением в нагреваемой оснастке |

232А21А 23223А1 23225А1 23227А1 23229А2А |

400 x 200 x 320 630 x 400 x 400 900 x260 x350 1000 x 800 x 500 1600 x 800 x 300 |

2,5 4 10 25 63 |

Техническая характеристика используемых машин :

|

Параметры |

232А21А |

23223А1 |

23225А1 |

23227А1 |

23229А2А |

|

Цикловая производительность , съемов/ч. |

150 |

130 |

120 |

80 |

53 |

|

Температура нагрева оснастки, ° С |

180—270 |

||||

|

Время разогрева оснастки, мин |

30 — 60 |

40-60 |

|||

|

Установленная мощность |

22 |

18 |

28 |

35 |

|

|

Габаритные размеры машины, мм длина ширина высота |

3350 1850 2370 |

2500 2700 3000 |

2800 2800 2810 |

3600 3300 3600 |

6530 4460 4600 |

|

Масса, кг |

3100 |

5000 |

4800 |

8000 |

18000 |

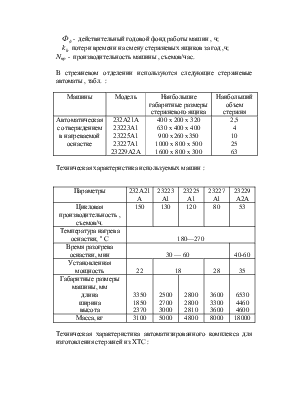

Техническая характеристика автоматизированного комплекса для изготовления стержней из ХТС :

|

Параметры |

|

|

Грузоподъемность, кг Габаритные размеры стержневого ящика, мм длина ширина высота Габаритные размеры вибростола, мм длина ширина высота Время отверждения , мин Цикловая производительность, съемов/час. |

3000 1550 1250 750 2650 2100 710 15 - 25 25 |

Расчет необходимого количества перечисленных стержневых машин производится по формуле ( ) и сводится в таблицу :

|

Модель машины |

Необходимое количество съемов в год |

Действительный фонд времени час |

Расчетное кол-во машин шт |

Принятое кол-во машин шт |

Коэффициент использования машин |

|

232А21А 23223А1 23225А1 23227А1 23229А2 |

106992 |

3890 |

1.36 0.78 1.49 1.587 1.411 |

2 1 2 2 2 |

0.68 0.78 0.745 0.79 0.701 |

|

Итого : |

9 |

0,739 |

|||

Составы смесей используемых на данном участке сведены в таблицу:

|

|

песок кварц. |

смола |

Ортофо-сфорная |

Катализатор |

Прочие добавки |

|

|

КФ90 |

БС40 |

кислота |

КС41 |

|||

|

ГТС |

100 |

3,4-3,6 |

0,4 |

0,4 |

||

|

ХТС |

100 |

1,8-2,0 |

0,5-1,4 |

0,1 |

||

Современное литейное оборудование и накопленный опыт по проектированию литейных цехов позволяют полностью механизировать изготовления стержней путем создания поточных линий.

В данном цеху предусмотрены поточные линии зачистки, окраски сушки и складирования стержней.

Окраска и сушка осуществляется в камерах проходного типа.

Для приготовления необходимой краски для стержней предусмотрены около окрасочной камеры краскомешалки.

Составы используемых красок приведены далее:

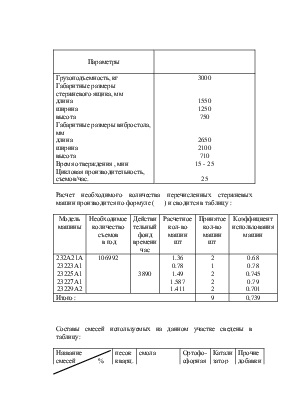

Данное стержневое отделение имеет свой смесеприготовительный участок , так как было сказано выше на участке изготавливаются стержни по нескольким технологиям , но при этом установка ХТС оснащена шнековым смесителем для приготовления смеси, то смесители необходимы только для стержней из ГТС. На участке используются катковые смесители периодического действия мод.

Техническая характеристика бегунов мод.15104

|

Параметры |

15104 |

|

1. Объем замеса , м3 (т) 1. Внутренний диаметр чаши, мм 2. Высота чаши , мм 3. Усилие давления катка, кН 4. Габаритные размеры, мм : длина ширина высота 6.Масса , кг |

1,0 (1,25) 2016 980 0-5,4 2525 2058 2759 7334 |

Для определения необходимого количества смесителей составляется ведомость потребности в стержневой смеси , эта ведомость включена в общую производственную программу цеха (табл. 1. стр ) .

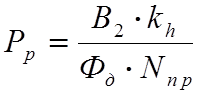

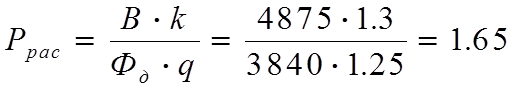

Расчет необходимого количества смесителей производится по формуле :

![]()

,

где

,

где

Ррас - расчетное количество смесителей ;

В - годовое количество смеси ;

k - коэффициент неравномерности использования смеси;

Фд - действительный фонд времени ;

q- производительность смесителя ;

Принятое количество смесителей равно 3 , т к предусматривается один для произведения своевременного тех. обслуживания .

Коэффициент загрузки оборудования :

К=1,65/3= 0,55

Технологический процесс работы стержневого участка:

В смесителях изготавливается смесь определенного состава, приведенного выше , кран -балкой , она доставляется в бункера над стержневыми машинами , происходит процесс изготовления стержней по горячим ящикам, которые питателями подаются на ленточный конвейер . Двигаясь по конвейеру у стержней зачищаются заусенцы, и они подаются в окрасочную камеру, где окрашиваются , а затем в сушило. После этого стержни укладываются мелкие на этажерки , крупные на поддоны и перевозятся автотранспортом на промежуточный склад стержней , а затем также автотранспортом перевозятся на склады около участков простановки стержней автоматических линий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.