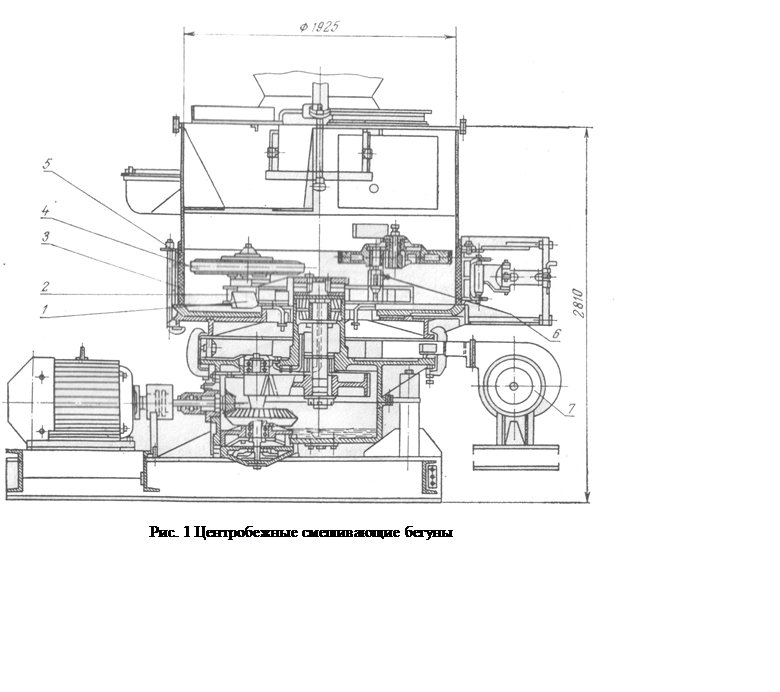

Загруженные в смеситель составные части смеси попадают на вращающийся ротор и центробежной силой сбрасываются с него в кольцевое пространство между ротором и бортом чаши. Плужки поднимают эту смесь со дна чаши и бросают под соответствующим углом на ее боковую поверхность. Соприкоснувшись с боковой поверхностью, поток смеси движется по окружности борта. Возникающие при этом центробежные силы инерции прижимают смесь к резиновой поверхности борта, в сечении потока возникает значительный перепад скоростей, происходит скольжение элементарных слоёв смеси друг относительно друга и истирание.

|

Представляет интерес центробежный смеситель циклического действия, являющихся главным узлом смесеприготовительных систем автоматических формовочных линий в чугунолитейном цехе Волжского автозавода.

В этих смесителях (рис. 2) применены одинаковые большие лопатообразные плужки 1, а катки 2 расположены на одном горизонтальном уровне. Верхние поверхности ротора 3 и катков выполнены в виде конусов, что повышает надежность смесителей и увеличивает их производительность. При вращении ротора плужки направляют потоки смеси на боковую поверхность чаши 4 под катки. В результате происходит интенсивное перемешивание смеси иод действием центробежных сил и катков.

Особенностью таких смесителей является обязательное увлажнение чаши водой перед загрузкой сухих материалов. Это исключает приставание сухой смеси к поверхности чаши и плужков. В процессе перемешивания сметь продувается воздухом, для чего смеситель снабжен вентилятором.

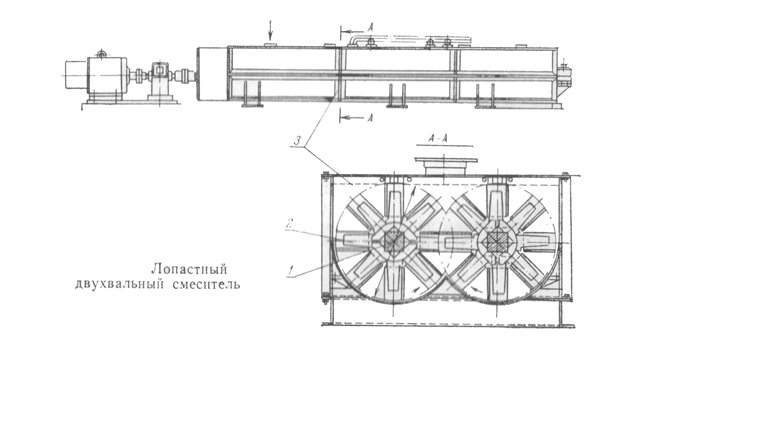

Лопастные смесители.Лопастной смеситель (рис. 2) представляет корытообразный корпус 3, внутри которого вращаются два горизонтальных вала 1 с насаженными на них лопастями 2. При вращении валов винтообразные лопасти захватывают материал и перемещают его как по окружности, так и вдоль корпуса смесителя.

|

По этой причине лопастные смесители не получили широкого распространения и применяются преимущественно тогда, когда технологически возможно приготовление наполнительных или единых смесей с небольшим процентом освежения, а также для приготовления жидких самотвердеющих смесей (ЖСС) и холоднотвердеющих смесей (ХТС).

Вместе с тем у этих смесителей есть ряд достоинств: простота конструкции и надежность действия, небольшое потребление энергии и высокая производительность.

Лопастные смесители непрерывного действия имеют особенно высокую производительность, так как у них можно исключить из общего цикла время, идущее на непроизводительные операции, связанные с загрузкой материалов и выгрузкой готовой смеси. Непрерывность действия смесителей позволяет надежно автоматизировать весь комплекс смесеприготовительных операций.

В зависимости от связующего вещества, а также от физико-механических свойств и получаемой смеси угол установки лопастей можно изменять, и результате чего меняется шаг винтовой линии и скорость перемещения материалов вдоль смесителя, а следовательно, н продолжительность перемешивания (в смесителях непрерывного действия). В этих же смесителях несколько последних пар лопастей повернуты так, чтобы создавать встречное движение материала, вызывающее подпор смеси и поддерживающее нужную высоту слоя материала в корыте.

|

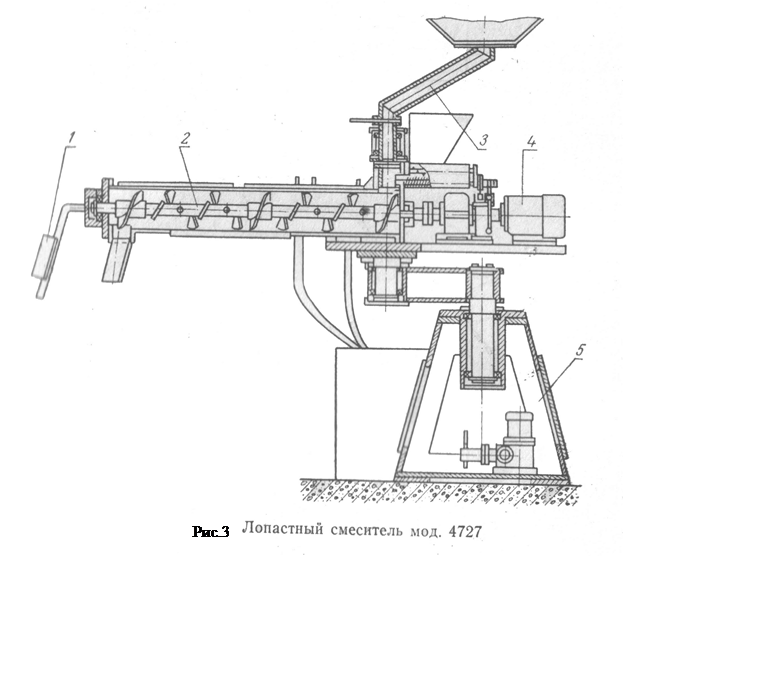

У нас в стране созданы автоматизированные установки для из-ттовления стержней из холоднотвердеющих смесей (рис. 3).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.