окончательные свойства на модели в процессе формовки и окончательную после извлечения модели благодаря тепловой обработке.

3. Самотвердеющие смеси высокой прочности, приобретающие достаточную для сохранения точного отпечатка прочность на модели в результате химического процесса.

Применение сырых глинистых смесей обеспечивает наиболее высокую производительность и хорошую точность отпечатка. Основные компоненты глинистых смесей: оборотная смесь, кварцевый песок и главное связующие - бентонит или формовочная глина.

При таком составе обеспечивается низкая стоимость смеси.

Для автоматической формовочной линии ФДК применяется единая формовочная смесь в составе:

· Песок

· Отработанная смесь

· Экструзионный крахмалосодержащий реагент (ЭКР)

· Суспензия.

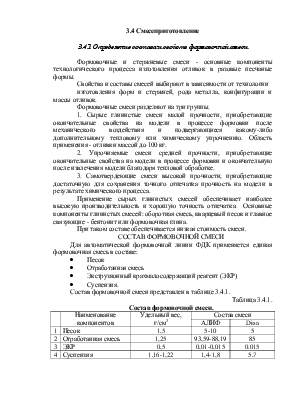

Состав формовочной смеси представлен в таблице 3.4.1.

Таблица 3.4.1.

Состав формовочной смеси.

|

Наименование компонентов |

Удельный вес, г/см3 |

Состав смеси |

||

|

АЛИФ |

Disa |

|||

|

1 |

Песок |

1,5 |

5-10 |

5 |

|

2 |

Отработанная смесь |

1,25 |

93,59-88,19 |

85 |

|

3 |

ЭКР |

0,5 |

0,01-0,015 |

0.015 |

|

4 |

Суспензия |

1,16-1,22 |

1,4-1,8 |

5.7 |

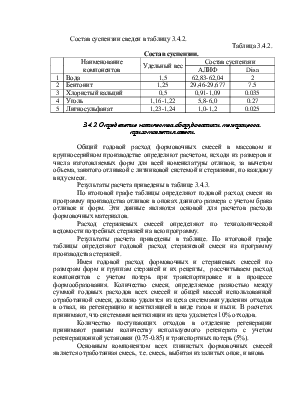

Состав суспензии сведен в таблицу 3.4.2.

Таблица 3.4.2.

Состав суспензии.

|

Наименование компонентов |

Удельный вес |

Состав суспензии |

||

|

АЛИФ |

Disa |

|||

|

1 |

Вода |

1,5 |

62,83-62,04 |

2 |

|

2 |

Бентонит |

1,25 |

29,46-29,677 |

7.5 |

|

3 |

Хлористый кальций |

0,5 |

0,91-1,09 |

0.035 |

|

4 |

Уголь |

1,16-1,22 |

5,8-6,0 |

0.27 |

|

5 |

Лигносульфанат |

1,23-1,24 |

1,0-1,2 |

0.025 |

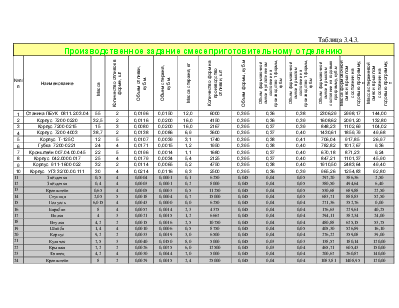

3.4.2. Определение количества оборудования и техпроцесса приготовления смеси.

Общий годовой расход формовочных смесей в массовом и крупносерийном производстве определяют расчетом, исходя из размеров и числа изготовляемых форм для всей номенклатуры отливок, за вычетом объема, занятого отливкой с литниковой системой и стержнями, по каждому виду смеси.

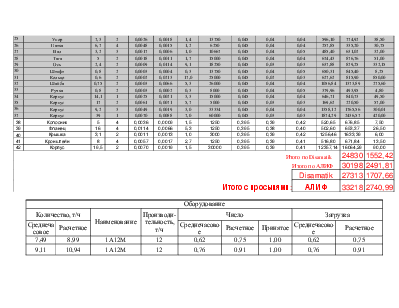

Результаты расчета приведены в таблице 3.4.3.

По итоговой графе таблицы определяют годовой расход смеси на программу производства отливок в опоках данного размера с учетом брака отливок и форм. Эти данные являются основой для расчетов расхода формовочных материалов.

Расход стержневых смесей определяют по технологической ведомости потребных стержней на всю программу.

Результаты расчета приведены в таблице. По итоговой графе таблицы определяют годовой расход стержневой смеси на программу производства стержней.

Имея годовой расход формовочных и стержневых смесей по размерам форм и группам стержней и их рецепты, рассчитываем расход компонентов с учетом потерь при транспортировке и в процессе формообразования. Количество смеси, определяемое разностью между суммой годовых расходов всех смесей и общей массой использованной отработанной смеси, должно удалятся из цеха системами удаления отходов в отвал, на регенерацию и вентиляцией в виде газов и пыли. В расчетах принимают, что системами вентиляции из цеха удаляется 10% отходов.

Количество поступающих отходов в отделение регенерации принимают равным количеству используемого регенерата с учетом регенерационной установки (0.75-0.85) и транспортных потерь (5%).

Основным компонентом всех глинистых формовочных смесей является отработанная смесь, т.е. смесь, выбитая из залитых опок, и вновь

Таблица 3.4.3.

|

Производственное задание смесеприготовительному отделению |

||||||||||||||

|

№п/п |

Наименование |

Масса |

Количество отливок в форме, шт |

Объем отливки, куб.м. |

Объем стержня, куб.м. |

Масса стержня, кг |

Количество форм на производство отливки, шт |

Объем формы, куб.м |

Объем формовочной смеси в уплотненном состоянии на производство 1 формы, куб.м |

Объем формовочной смеси в рыхлом состоянии на производство 1 формы, куб.м |

Объем формовочной смеси в рыхлом состоянии на годовыю программу, куб.м |

Масса формовочной смеси в рыхлом состоянии на годовыю программу, т |

Масса стержневой смеси в рыхлом состоянии на годовыю программу, т |

|

|

1 |

Станина ЛЕУК 0811.2.03.04 |

55 |

2 |

0,0196 |

0,0150 |

12,0 |

6000 |

0,395 |

0,36 |

0,38 |

2306,29 |

2998,17 |

144,00 |

|

|

2 |

Корпус 7200-0220 |

32,5 |

2 |

0,0116 |

0,0200 |

16,0 |

4150 |

0,395 |

0,36 |

0,39 |

1608,62 |

2091,20 |

132,80 |

|

|

3 |

Корпус 7200-0215 |

15 |

3 |

0,0080 |

0,0200 |

16,0 |

2167 |

0,395 |

0,37 |

0,39 |

848,23 |

1102,69 |

104,02 |

|

|

4 |

Корпус 7200-4003 |

38,7 |

2 |

0,0138 |

0,0086 |

6,9 |

3600 |

0,395 |

0,37 |

0,40 |

1430,61 |

1859,79 |

49,68 |

|

|

5 |

Корпус Т-125С |

12 |

5 |

0,0107 |

0,0039 |

3,1 |

1740 |

0,395 |

0,38 |

0,41 |

706,04 |

917,85 |

26,97 |

|

|

6 |

Губка 7200-0221 |

24 |

4 |

0,0171 |

0,0015 |

1,2 |

1950 |

0,395 |

0,38 |

0,40 |

782,82 |

1017,67 |

9,36 |

|

|

7 |

Кронштейн 007.04.00.045 |

22 |

5 |

0,0196 |

0,0014 |

1,1 |

1680 |

0,395 |

0,37 |

0,40 |

670,18 |

871,23 |

9,24 |

|

|

8 |

Корпус 042.0000.017 |

25 |

4 |

0,0179 |

0,0034 |

5,4 |

2125 |

0,395 |

0,37 |

0,40 |

847,21 |

1101,37 |

45,90 |

|

|

9 |

Корпус 911-1600-022 |

32 |

2 |

0,0114 |

0,0065 |

5,2 |

4750 |

0,395 |

0,38 |

0,40 |

1910,50 |

2483,64 |

49,40 |

|

|

10 |

Корпус УГ3 32/00.00.111 |

30 |

4 |

0,0214 |

0,0116 |

9,3 |

2500 |

0,395 |

0,36 |

0,39 |

965,26 |

1254,83 |

92,80 |

|

|

11 |

Звёздочка |

0,5 |

4 |

0,0004 |

0,0001 |

0,1 |

6250 |

0,045 |

0,04 |

0,05 |

297,20 |

386,36 |

2,50 |

|

|

12 |

Звёздочка |

0,4 |

4 |

0,0003 |

0,0001 |

0,2 |

8000 |

0,045 |

0,04 |

0,05 |

380,50 |

494,64 |

6,40 |

|

|

13 |

Кронштейн |

0,65 |

4 |

0,0005 |

0,0003 |

0,5 |

11250 |

0,045 |

0,04 |

0,05 |

530,68 |

689,88 |

22,50 |

|

|

14 |

Ступица |

2,05 |

5 |

0,0018 |

0,0004 |

0,7 |

15000 |

0,045 |

0,04 |

0,05 |

683,71 |

888,83 |

52,50 |

|

|

15 |

Полуось |

6,015 |

4 |

0,0043 |

0,0000 |

0,0 |

6250 |

0,045 |

0,04 |

0,04 |

271,36 |

352,76 |

0,00 |

|

|

16 |

Барабан |

8 |

4 |

0,0057 |

0,0014 |

2,3 |

4375 |

0,045 |

0,04 |

0,04 |

176,63 |

229,61 |

40,25 |

|

|

17 |

Вилка |

4 |

3 |

0,0021 |

0,0015 |

1,2 |

6667 |

0,045 |

0,04 |

0,04 |

294,11 |

382,34 |

24,00 |

|

|

18 |

Втулка |

4,2 |

2 |

0,0015 |

0,0016 |

2,5 |

10750 |

0,045 |

0,04 |

0,04 |

480,88 |

625,15 |

53,75 |

|

|

19 |

Шайба |

1,4 |

4 |

0,0010 |

0,0006 |

0,5 |

8750 |

0,045 |

0,04 |

0,05 |

405,30 |

526,89 |

16,10 |

|

|

20 |

Корпус |

9,2 |

2 |

0,0033 |

0,0019 |

3,0 |

6500 |

0,045 |

0,04 |

0,04 |

276,22 |

359,08 |

39,00 |

|

|

21 |

Кулачок |

7,5 |

3 |

0,0040 |

0,0150 |

8,0 |

5000 |

0,045 |

0,03 |

0,03 |

138,57 |

180,14 |

120,00 |

|

|

22 |

Крышка |

7,2 |

2 |

0,0026 |

0,0075 |

6,0 |

12500 |

0,045 |

0,03 |

0,04 |

465,71 |

605,43 |

150,00 |

|

|

23 |

Фланец |

4,2 |

4 |

0,0030 |

0,0044 |

7,0 |

5000 |

0,045 |

0,04 |

0,04 |

200,67 |

260,87 |

140,00 |

|

|

24 |

Кронштейн |

8 |

2 |

0,0029 |

0,0015 |

2,4 |

25000 |

0,045 |

0,04 |

0,04 |

1083,81 |

1408,95 |

120,00 |

|

|

25 |

Упор |

7,3 |

2 |

0,0026 |

0,0018 |

1,4 |

13750 |

0,045 |

0,04 |

0,04 |

596,10 |

774,92 |

38,50 |

|

|

26 |

Пятка |

6,7 |

4 |

0,0048 |

0,0015 |

1,2 |

6250 |

0,045 |

0,04 |

0,04 |

257,85 |

335,20 |

30,75 |

|

|

27 |

Вал |

3,2 |

3 |

0,0017 |

0,0006 |

1,0 |

10667 |

0,045 |

0,04 |

0,05 |

485,40 |

631,02 |

32,00 |

|

|

28 |

Тяга |

5 |

2 |

0,0018 |

0,0011 |

1,7 |

15000 |

0,045 |

0,04 |

0,04 |

674,43 |

876,76 |

51,00 |

|

|

29 |

Ось |

2,4 |

2 |

0,0009 |

0,0114 |

9,1 |

18250 |

0,045 |

0,03 |

0,03 |

637,88 |

829,25 |

332,15 |

|

|

30 |

Штифт |

0,8 |

2 |

0,0003 |

0,0004 |

0,3 |

13750 |

0,045 |

0,04 |

0,05 |

650,31 |

845,40 |

8,25 |

|

|

31 |

Кольцо |

0,6 |

2 |

0,0002 |

0,0213 |

17,0 |

25000 |

0,045 |

0,02 |

0,03 |

627,62 |

815,90 |

850,00 |

|

|

32 |

Шайба |

0,75 |

2 |

0,0003 |

0,0066 |

5,3 |

26000 |

0,045 |

0,04 |

0,04 |

1056,84 |

1373,89 |

275,60 |

|

|

33 |

Ручка |

0,8 |

2 |

0,0003 |

0,0002 |

0,3 |

8000 |

0,045 |

0,04 |

0,05 |

379,96 |

493,95 |

4,80 |

|

|

34 |

Корпус |

14,1 |

1 |

0,0025 |

0,0021 |

3,3 |

15000 |

0,045 |

0,04 |

0,04 |

646,71 |

840,73 |

49,50 |

|

|

35 |

Корпус |

17 |

2 |

0,0061 |

0,0071 |

5,7 |

5000 |

0,045 |

0,03 |

0,03 |

169,62 |

220,50 |

57,00 |

|

|

36 |

Корпус |

9,2 |

3 |

0,0049 |

0,0019 |

3,0 |

33334 |

0,045 |

0,04 |

0,04 |

1358,12 |

1765,56 |

300,01 |

|

|

37 |

Корпус |

39 |

1 |

0,0070 |

0,0088 |

7,0 |

60000 |

0,045 |

0,03 |

0,03 |

1874,29 |

2436,57 |

420,00 |

|

|

38 |

Колосник |

5 |

4 |

0,0036 |

0,0009 |

1,5 |

1250 |

0,395 |

0,39 |

0,42 |

520,65 |

676,85 |

7,50 |

|

|

39 |

Фланец |

16 |

4 |

0,0114 |

0,0066 |

5,3 |

1250 |

0,395 |

0,38 |

0,40 |

502,60 |

653,37 |

26,50 |

|

|

40 |

Крышка |

3,1 |

2 |

0,0011 |

0,0013 |

1,0 |

3000 |

0,395 |

0,39 |

0,42 |

1256,46 |

1633,39 |

6,00 |

|

|

41 |

Кронштейн |

8 |

4 |

0,0057 |

0,0017 |

2,7 |

1250 |

0,395 |

0,39 |

0,41 |

516,80 |

671,84 |

13,50 |

|

|

42 |

Корпус |

19,5 |

2 |

0,0070 |

0,0019 |

1,5 |

30000 |

0,395 |

0,39 |

0,41 |

12357,14 |

16064,29 |

90,00 |

|

|

Итого по Disamatik |

24830 |

1552,42 |

||||||||||||

|

Итого по АЛИФ |

30198 |

2491,81 |

||||||||||||

|

Итого с просыпями: |

Disamatik |

27313 |

1707,66 |

|||||||||||

|

АЛИФ |

33218 |

2740,99 |

||||||||||||

|

Оборудование |

||||||||

|

Количество, т/ч |

Наименование |

Производи-тельность, т/ч |

Число |

Загрузка |

||||

|

Среднечасовое |

Расчетное |

Среднечасовое |

Расчетное |

Принятое |

Среднечасовое |

Расчетное |

||

|

7,49 |

8,99 |

1A12M |

12 |

0,62 |

0,75 |

1,00 |

0,62 |

0,75 |

|

9,11 |

10,94 |

1A12M |

12 |

0,76 |

0,91 |

1,00 |

0,76 |

0,91 |

направляемая для изготовления свежей формовочной смеси. В связи с тем, что все основные компоненты подаются в смеси приготовительное отделение готовыми к употреблению, технологический процесс смесеприготовления начинается с подготовки отработанной формовочной смеси к использованию.

Цель подготовки глинистой оборотной смеси - стабилизация ее физических свойств: температуры и влажности. Одновременно принимают меры к сохранению ценных компонентов этой смеси: активной глины, угля и др. Такая подготовка необходима для обеспечения постоянных свойств готовой смеси и для упрощения процессы смесеприготовления.

Подготовка сырых глинистых оборотных смесей для приготовления формовочных смесей, включает следующие операции: раздавливание комьев, извлечение и удаление металлических включений, охлаждение и стабилизацию заданных температур и влажности. для раздавливания сухих комьев применяют гладкие вальцы.

Металлические включения и мелкий скрап удаляют магнитным железоотделителем (сепаратором) 2-х типов: магнитными шкивами, устанавливаемыми вместо приводных барабанов ленточных конвейеров

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.