конкурентоспособный определяется в шестом разделе, на основании данных таблицы 6.1.

1. ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА.

1.1 Исходные данные для выполнения курсовой работы.

Таблица 1.1 Исходные данные для выполнения курсовой работы.

|

Наименование операции |

Марка станка |

Норма времени, мин. |

Мощность станка, кВт |

Площадь станка, |

|

Базовый технологический процесс |

||||

|

005 Автоматно-токарная |

ДАМ6х32 |

0,95 |

12 |

9,6 |

|

006 Автоматно-токарная |

ДАМ6х32 |

0,95 |

12 |

9,6 |

|

012 Обдирочно-шлифовальная |

332Б |

0,1 |

5 |

1 |

|

015 Бесцентрово-шлифовальная |

3А184 |

0,15 |

7 |

1,44 |

|

050 Бесцентрово-шлифовальная |

SFSL125x230 |

0,121 |

8 |

1,8 |

|

055Бесцентрово-шлифовальная |

3Е184В |

0,084 |

30 |

4,2 |

|

060 Токарно-винторезная |

1А616 |

0,395 |

8 |

2,1 |

|

065 Бесцентрово-доводачная |

3Е184 |

0,2 |

10 |

1,44 |

|

Проектируемый технологический процесс |

||||

|

005 Автоматно-токарная |

1Б240-6 |

0,95 |

12 |

8,4 |

|

006 Автоматно-токарная |

1Б240-6 |

0,95 |

12 |

8,4 |

|

060 Токарно-винторезная |

1К62 |

0,395 |

10 |

2,75 |

1.2 Определение типа производства.

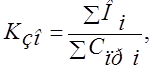

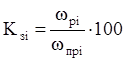

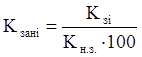

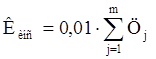

Тип производства определяется по ГОСТ 3.1119‑83 коэффициентом закрепления операции Kзо [1]

где Cпрi – принятое расчетное число рабочих мест на i‑той операции, принимаемое равным расчетному числу рабочих мест, округленному до целого в большую сторону, но не меньше 1, шт.;

Оi – число различных операций равной трудоемкости, закрепленных за i‑тым рабочим местом, шт.

![]()

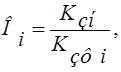

Kзн – нормативный коэффициент загрузки оборудования, Kзн=0,8;

Kзфi – фактический коэффициент загрузки оборудования на i‑том рабочем месте

Cрi – расчетное число рабочих мест (число станков), необходимых для выполнения i‑ой операции, шт.

Tшт-кi – штучное или штучно-калькуляционное время (станкоемкость) выполнения i‑той операции, мин.;

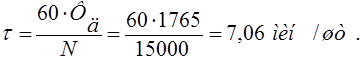

τ – такт выпуска, мин./шт.

;

;

где Фд – действительный годовой фонд времени работы оборудования, Фд=1765ч;

N – годовая программа выпуска деталей, N=3400 шт.

Если Kзо=1, то производство массовое, 1<Kзо≤10 –крупносерийное, 10<Kзо≤20 – среднесерийное, 20<Kзо≤40 –мелкосерийное. В единичном производстве коэффициент закрепления операций не регламентируется.

Расчет типа производства приводим в таблице 1.2

Таблица 1.2 – Расчетные данные

|

Номер операции |

Наименование операции |

Оборудование |

Tшт‑кi мин |

Cрi, шт |

Cпрi, шт |

Kзфi |

Оi, шт |

|

Базовый технологический процесс |

|||||||

|

005 |

Автоматно-токарная |

ДАМ6х32 |

0,95 |

0,13 |

1 |

0,13 |

6 |

|

006 |

Автоматно-токарная |

ДАМ6х32 |

0,95 |

0,13 |

1 |

0,13 |

6 |

|

012 |

Обдирочно-шлифовальная |

332Б |

0,1 |

0,01 |

1 |

0,01 |

80 |

|

015 |

Бесцентрово-шлифовальная |

3А184 |

0,15 |

0,02 |

1 |

0,02 |

40 |

|

050 |

Бесцентрово-шлифовальная |

SFSL125x230 |

0,121 |

0,02 |

1 |

0,02 |

40 |

|

055 |

Бесцентрово-шлифовальная |

3Е184В |

0,084 |

0,01 |

1 |

0,01 |

80 |

|

060 |

Токарно-винторезная |

1А616 |

0,395 |

0,06 |

1 |

0,06 |

13 |

|

065 |

Бесцентрово-доводачная |

3Е184 |

0,2 |

0,03 |

1 |

0,03 |

27 |

|

Итого |

- |

8 |

- |

292 |

|||

|

Проектируемый технологический процесс |

|||||||

|

005 |

Автоматно-токарная |

1Б240-6 |

0,95 |

0,13 |

1 |

0,13 |

6 |

|

006 |

Автоматно-токарная |

1Б240-6 |

0,95 |

0,13 |

1 |

0,13 |

6 |

|

012 |

Обдирочно-шлифовальная |

332Б |

0,1 |

0,01 |

1 |

0,01 |

80 |

|

015 |

Бесцентрово-шлифовальная |

3А184 |

0,15 |

0,02 |

1 |

0,02 |

40 |

|

050 |

Бесцентрово-шлифовальная |

SFSL125x230 |

0,121 |

0,02 |

1 |

0,02 |

40 |

|

055 |

Бесцентрово-шлифовальная |

3Е184В |

0,084 |

0,01 |

1 |

0,01 |

80 |

|

060 |

Токарно-винторезная |

1А616 |

0,395 |

0,06 |

1 |

0,06 |

13 |

|

065 |

Бесцентрово-доводачная |

1К62 |

0,2 |

0,03 |

1 |

0,03 |

27 |

|

Итого |

- |

8 |

- |

292 |

|||

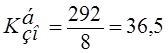

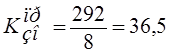

Коэффициент закрепления операций

Т.к. Kзо=36,5, то тип производства в базовом и проектном варианте – мелкосерийное.

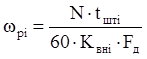

1.3 Расчет параметров технологического процесса.

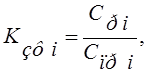

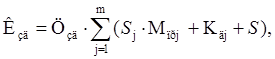

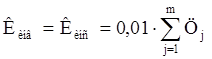

Расчетное количество оборудования [1]

где N-годовая программа выпуска деталей; N=15000 шт. [1];

![]() -штучное

время на i-ой операции, мин.

-штучное

время на i-ой операции, мин.

![]() -коэффициент

выполнения норм на i-ой операции; принимаем

-коэффициент

выполнения норм на i-ой операции; принимаем ![]() =1,2

=1,2

После преобразования получаем

![]()

Базовый техпроцесс

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Проектируемый техпроцесс

![]()

![]()

![]()

Принятое число рабочих мест на всех операциях будет равно 1.

Коэффициент загрузки оборудования [1]

Базовый техпроцесс

![]() =11,2%

=11,2%

![]() =11,2%

=11,2%

![]() =1,2%

=1,2%

![]() =1,8%

=1,8%

![]() =1,4%

=1,4%

![]() =1,0%

=1,0%

![]() =4,7%

=4,7%

![]() =2,4%

=2,4%

Проектируемый техпроцесс

![]() =11,2%

=11,2%

![]() =11,2%

=11,2%

![]() =4,7%

=4,7%

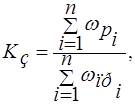

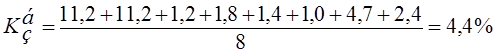

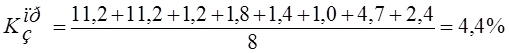

В среднем на линии коэффициент загрузки оборудования определяется:

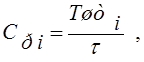

Коэффициент занятости [1]

где ![]() -коэффициент нормативной

загрузки оборудования. Принимаем, для среднесерийного производства,

-коэффициент нормативной

загрузки оборудования. Принимаем, для среднесерийного производства, ![]() =0,8.

=0,8.

Базовый техпроцесс

![]() =0,140

=0,140

![]() =0,140

=0,140

![]() =0,015

=0,015

![]() =0,023

=0,023

![]() =0,018

=0,018

![]() =0,013

=0,013

![]() =0,059

=0,059

![]() =0,03

=0,03

Проектируемый техпроцесс

![]() =0,14

=0,14

![]() =0,14

=0,14

![]() =0,059

=0,059

Результаты расчетов сводим в таблицу 1.2.

Таблица 1.2 Расчет количества рабочих мест и их загрузки.

|

Наименование операции |

Показатели |

|||||

|

Марка станка |

Норма времени

|

|

|

% |

|

|

|

005 Автоматно-токарная |

ДАМ6х32 |

0,95 |

0,112 |

1 |

11,2 |

0,140 |

|

006 Автоматно-токарная |

ДАМ6х32 |

0,95 |

0,112 |

1 |

11,2 |

0,140 |

|

012 Обдирочно-шлифовальная |

332Б |

0,1 |

0,012 |

1 |

1,2 |

0,015 |

|

015 Бесцентрово-шлифовальная |

3А184 |

0,15 |

0,018 |

1 |

1,8 |

0,023 |

|

050 Бесцентрово-шлифовальная |

SFSL125x230 |

0,121 |

0,014 |

1 |

1,4 |

0,018 |

|

055Бесцентрово-шлифовальная |

3Е184В |

0,084 |

0,010 |

1 |

1 |

0,013 |

|

060 Токарно-винторезная |

1А616 |

0,395 |

0,047 |

1 |

4,7 |

0,059 |

|

065 Бесцентрово-доводачная |

3Е184 |

0,2 |

0,024 |

1 |

2,4 |

0,030 |

|

Итого |

- |

2,95 |

0,349 |

8 |

4,4 |

0,055 |

|

Проектируемый технологический процесс |

||||||

|

005 Автоматно-токарная |

1Б240-6 |

0,95 |

0,112 |

1 |

11,2 |

0,140 |

|

006 Автоматно-токарная |

1Б240-6 |

0,95 |

0,112 |

1 |

11,2 |

0,140 |

|

012 Обдирочно-шлифовальная |

332Б |

0,1 |

0,012 |

1 |

1,2 |

0,015 |

|

015 Бесцентрово-шлифовальная |

3А184 |

0,15 |

0,018 |

1 |

1,8 |

0,023 |

|

050 Бесцентрово-шлифовальная |

SFSL125x230 |

0,121 |

0,014 |

1 |

1,4 |

0,018 |

|

055Бесцентрово-шлифовальная |

3Е184В |

0,084 |

0,010 |

1 |

1 |

0,013 |

|

060 Токарно-винторезная |

1К62 |

0,395 |

0,047 |

1 |

4,7 |

0,059 |

|

065 Бесцентрово-доводачная |

3Е184 |

0,2 |

0,024 |

1 |

2,4 |

0,030 |

|

Итого |

- |

2,95 |

0,349 |

8 |

4,4 |

0,055 |

2.РАСЧЕТ ВЕЛИЧИНЫ ИНВЕСТИЦИЙ.

2.1 Расчет капитальных вложений.

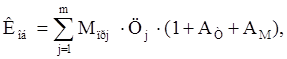

Величина капитальных вложений определяется [1]:

![]()

где

![]() -капиталовложения в здания(стоимость

производственной площади);

-капиталовложения в здания(стоимость

производственной площади);

![]() - капиталовложения в

рабочие машины и оборудование;

- капиталовложения в

рабочие машины и оборудование;

![]() - капиталовложения в

транспортные средства;

- капиталовложения в

транспортные средства;

![]() - капиталовложения в

инструмент;

- капиталовложения в

инструмент;

![]() - капиталовложения в

производственный инвентарь;

- капиталовложения в

производственный инвентарь;

![]() - сопутствующие

капиталовложения.

- сопутствующие

капиталовложения.

Определим величину капитальных вложений в производственную площадь для размещения оборудования [1].

где ![]() - площадь занимаемая

единицей j-го оборудования, кв.м (табл.1.1);

- площадь занимаемая

единицей j-го оборудования, кв.м (табл.1.1);

![]() -принятое количество

единиц оборудования, шт. (табл.1.2);

-принятое количество

единиц оборудования, шт. (табл.1.2);

S – площадь, потребная для размещения транспортных устройств, систем управления станками с ЧПУ. Принимаем S=2 кв.м;

![]() - стоимость одного

квадратного метра производственной площади;

- стоимость одного

квадратного метра производственной площади;![]() =1430000

руб.;

=1430000

руб.;

![]() - дополнительная

площадь. Принимаем

- дополнительная

площадь. Принимаем ![]() = 3 кв.м;

= 3 кв.м;

Базовый техпроцесс

![]() = (9,6+9,6+1+1,44+1,8+4,2+2,1+1,44+3+2)1430000

= 51737400 (руб.)

= (9,6+9,6+1+1,44+1,8+4,2+2,1+1,44+3+2)1430000

= 51737400 (руб.)

Проектируемый техпроцесс

![]() =

(8,4+8,4+1+1,44+1,8+4,2+2,75+1,44+3+2)1430000 = 48305400(руб.)

=

(8,4+8,4+1+1,44+1,8+4,2+2,75+1,44+3+2)1430000 = 48305400(руб.)

Определим величину капитальных вложений в рабочие машины и оборудование [1]:

где ![]() - свободная отпускная

цена единицы оборудования j-го наименования, руб.

- свободная отпускная

цена единицы оборудования j-го наименования, руб.

![]() -

коэффициент, учитывающий транспортные расходы. Принимаем

-

коэффициент, учитывающий транспортные расходы. Принимаем ![]() =0.03 [1];

=0.03 [1];

![]() -

коэффициент, учитывающий затраты на монтаж оборудования.

-

коэффициент, учитывающий затраты на монтаж оборудования. ![]() =0.04 [1];

=0.04 [1];

Базовый техпроцесс.

![]() =(73056000+73056000+21000000+15889000+85523000+15800000+3921000+

+4522000)

=(73056000+73056000+21000000+15889000+85523000+15800000+3921000+

+4522000)![]() = 313260690 (руб.)

= 313260690 (руб.)

Проектируемый техпроцесс.

![]() =(69658000+69658000+21000000+15889000+85523000+15800000+4223000+

4522000)

=(69658000+69658000+21000000+15889000+85523000+15800000+4223000+

4522000)![]() = 306312110 (руб.)

= 306312110 (руб.)

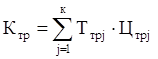

Определим величину капитальных вложений в транспортные средства, инструмент и производственный инвентарь.

Затраты на приобретение транспортных средств [1]:

где ![]() - принятое количество

транспортных средств j-го наименования;

- принятое количество

транспортных средств j-го наименования;

![]() - цена j-го

вида транспортного средства, руб.

- цена j-го

вида транспортного средства, руб.

Исходя из оборудования, применяемого в базовом и проектируемом вариантах техпроцесса а также типа производства, примем что заготовки на 1-ую и готовые детали с последней операций будут транспортироваться двумя напольными механизированными тележками стоимостью 1500000 руб. каждая. Заготовки же между операциями будут перемещаться кран-балкой стоимостью 1500000 руб.

Тогда

![]()

![]() =4500000 (руб.)

=4500000 (руб.)

Капитальные вложения в инструмент. По рекомендации [1], примем эти затраты как

Базовый техпроцесс.

![]() =0,01(73056000+73056000+21000000+15889000+85523000+15800000+

3921000+4522000)= 2927670 (руб.)

=0,01(73056000+73056000+21000000+15889000+85523000+15800000+

3921000+4522000)= 2927670 (руб.)

Проектируемый техпроцесс. ![]() =0,01(69658000+69658000+21000000+15889000+85523000+15800000+4223000+

+4522000)= 2862730 (руб.)

=0,01(69658000+69658000+21000000+15889000+85523000+15800000+4223000+

+4522000)= 2862730 (руб.)

Определим капиталовложения в производственный инвентарь. По рекомендации [1], примем эти затраты как

Базовый техпроцесс.

![]() = 2927670 (руб.)

= 2927670 (руб.)

Проектируемый техпроцесс.

![]() = 2862730 (руб.)

= 2862730 (руб.)

Капитальные вложения в основные фонды:

Базовый техпроцесс

![]() =51737400+313260690+4500000+2927670+

2927670=375353430 (руб.)

=51737400+313260690+4500000+2927670+

2927670=375353430 (руб.)

Проектируемый техпроцесс

![]() =48305400+306312110+4500000+2862730+

2862730=364842970

(руб.)

=48305400+306312110+4500000+2862730+

2862730=364842970

(руб.)

2.2 Расчет оборотных средств.

Стоимость основных материалов в расчете на одно изделие [1]:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.