3 ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

3.1 Изучение методов отделочно-упрочняющей обработки

поверхностей деталей машин

Методы механической обработки резанием дают возможность варьировать параметрами шероховатости обрабатываемых поверхностей в сравнительно узких пределах. Изменение условий обработки (режимов резания, инструментального материала и т. д.) позволяет несколько расширить возможности этих методов. Значительно большие возможности в технологическом управлении качеством поверхности, в частности шероховатостью поверхности, имеются при внедрении таких прогрессивных методов обработки, как, например, разновидности отделочно-упрочняющей обработки, в основе которых заложено поверхностное пластическое деформирование (ППД). Отделочно-упрочняющую обработку применяют для повышения усталостной прочности, износостойкости трущихся поверхностей, контактной прочности, жесткости и улучшения других эксплуатационных свойств деталей машин. Наибольшее распространение получили методы ППД при обработке плоских и цилиндрических наружных и внутренних поверхностей.

Для обработки поверхности применяют различные схемы процесса, и существует много разнообразных конструкций инструментов и деформирующих элементов.

Обкатку поверхностей можно выполнять инструментами упругого или жесткого действия. Причем применение инструмента упругого действия обеспечивает получение равномерного усилия обкатывания по всей длине обрабатываемой поверхности, что создает условия плавного ведения процесса независимо от точности формы заготовки и правильности ее установки на станке. Жесткие инструменты применяют для калибрования, а также отделки и упрочнения. Инструменты упругого действия по сравнению с жесткими позволяют получать более стабильное качество поверхности и эксплуатационные свойства деталей машин. Это связано с тем, что жесткие инструменты не обеспечивают постоянства натяга при обработке, который является основным параметром обкатывания.

Известны многие качественные зависимости между условиями и результатами обкатки, причем некоторые из них носят наследственный характер. Вместе с тем область применения ППД все расширяется, создаются новые разновидности этого прогрессивного метода. Так, В.А. Павловым для чистовой обработки зубчатых прямозубых и косозубых цилиндрических колес был предложен двухкорпусный накатной инструмент, который позволяет пластически деформировать поверхностный слой зуба от вершины до окружности впадин.

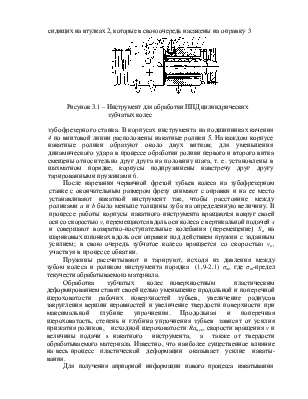

Инструмент рисунок 3.1 состоит из двух цилиндрических корпусов 1, сидящих на втулках 2, которые в свою очередь насажены на оправку 3

Рисунок 3.1 – Инструмент для обработки ППД цилиндрических зубчатых колес зубофрезерного станка. В корпусах инструмента на подшипниках качения 4 по винтовой линии расположены накатные ролики 5. На каждом корпусе накатные ролики образуют около двух витков; для уменьшения динамического удара в процессе обработки ролики первого и второго витка смещены относительно друг друга на половину шага, т. е. установлены в шахматном порядке, корпусы подпружинены навстречу друг другу тарированными пружинами 6.

После нарезания червячной фрезой зубьев колеса на зубофрезерном станке с окончательным размером фрезу снимают с оправки и на ее место устанавливают накатной инструмент так, чтобы расстояние между роликами а и b было меньше толщины зуба на определенную величину. В процессе работы корпусы накатного инструмента вращаются вокруг своей оси со скоростью v, перемещаются вдоль оси колеса с вертикальной подачей s и совершают возвратно-поступательные колебания (перемещение) Sn на шариковых шпонках вдоль оси оправки под действием пружин с заданным усилием; в свою очередь зубчатое колесо вращается со скоростью vк, участвуя в процессе обкатки.

Пружины рассчитывают и тарируют, исходя из давления между зубом колеса и роликом инструмента порядка (1,9-2,1) σт, где σт-предел текучести обрабатываемого материала.

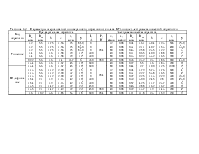

Обработка зубчатых колес поверхностным пластическим деформированием ставит своей целью уменьшение продольной и поперечной шероховатости рабочих поверхностей зубьев, увеличение радиусов закругления вершин неровностей и увеличение твердости поверхности при максимальной глубине упрочнения. Продольная и поперечная шероховатость, степень и глубина упрочнения зубьев зависят от усилия прижатия роликов, исходной шероховатости Rаисх, скорости вращения v и величины подачи s накатного инструмента, а также от твердости обрабатываемого материала. Известно, что наиболее существенное влияние на весь процесс пластической деформации оказывает усилие накатывания.

Для получения априорной информации нового процесса накатывания зубчатых колес был проведен однофакторный эксперимент и построены зависимости поперечной и продольной шероховатости рабочих поверхностей зубьев, микротвердости и глубины упрочненного слоя в зависимости от величины прилагаемого усилия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.