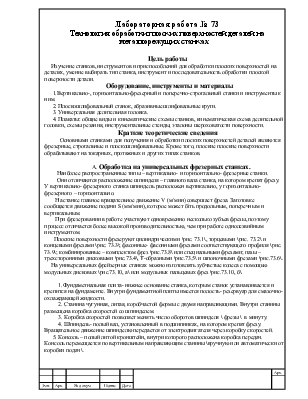

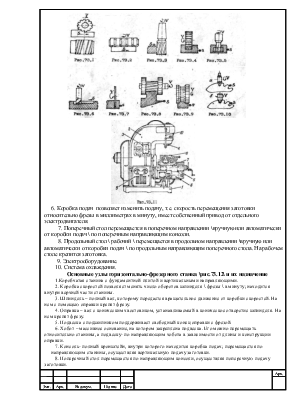

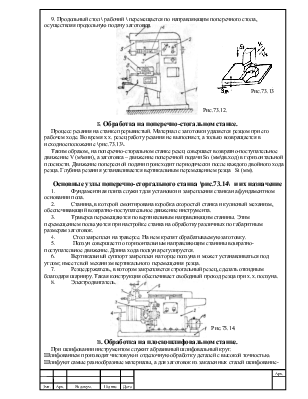

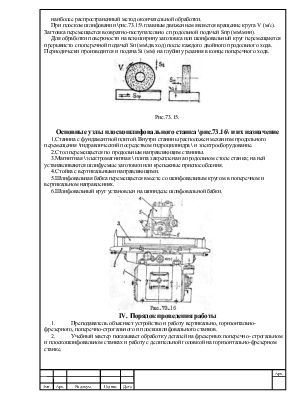

Лабораторная работа № 73Технология обработки плоских поверхностей деталей на металлорежущих станкахЦель работы Изучение станков, инструментов и приспособлений для обработки плоских поверхностей на деталях, умение выбирать тип станка, инструмент и последовательность обработки плоской поверхности детали. Оборудование, инструменты и материалы 1.Вертикально-, горизонтально-фрезерный и поперечно-строгальный станки и инструменты к ним. 2. Плоскошлифовальный станок, абразивные шлифовальные круги. 3. Универсальная делительная головка. 4. Плакаты: общие виды и кинематические схемы станков, кинематическая схема делительной головки, схемы резания, инструментальные стенды, эталоны шероховатости поверхности. Краткие теоретические сведенияОсновными станками для получения и обработки плоских поверхностей деталей являются фрезерные, строгальные и плоскошлифовальные. Кроме того, плоские плоские поверхности обрабатывают на токарных, протяжных и других типах станков. А. Обработка на универсальных фрезерных станках. Наиболее распространенные типы – вертикально- и горизонтально- фрезерные станки. Они отличаются расположение шпинделя – главного вала станка, на котором крепят фрезу. У вертикально- фрезерного станка шпиндель расположен вертикально, у горизонтально-фрезерного – горизонтально. На станке главное вращательное движение V (м/мин) совершает фреза. Заготовке сообщается движение подачи S (мм/мин), которое может біть продольным, поперечным и вертикальным. При фрезеровании в работе участвуют одновременно несколько зубъев фрезы, поэтому процесс отличается более высокой производительностью, чем при работе однолезвийным инструментом. Плоские поверхности фрезеруют цилиндрическими \рис. 73.1\, торцевыми \рис. 73.2\ и концевыми фрезами \рис. 73.3\; фасонные- фасонными фрезами соответствующего профиля \рис. 73.9\; комбинированые – комплектом фрез \рис.73.8\ или специальными фрезами; пазы – трехсторонними дисковыми \рис.73.4\, Т-образными \рис.73.5\ и шпоночными фрезами \рис.73.6\. На универсальных фрейзерных станках можно изготовлять зубчастые колеса с помощью модульных дисковых \рис.73.10, а\ или модульных пальцевых фрез \рис.73.10, б\. 1.Фундаметнальная плита- нижнее основание станка, которым станок устанавливается и крепится на фундаменте. Внутри фундаментной плиты имеется полость- резервуар для смазочно-охлаждающей жидкости. 2. Станина чугунная, литая, коробчастой формы с двумя направляющими. Внутри станины размещена коробка скоростей со шпинделем. 3. Коробка скоростей позволяет менять число оборотов шпинделя \ фрезы \ в минуту. 4. Шпин 5. Консоль – полый литой кронштейн, внутри которого расположена коробка передач. Консоль перемещается по вертикальным направляющим станины \вручную или автоматически от коробки подач \.

6. Коробка подач позволяет изменить подачу, т.е. скорость перемещения заготовки относительно фрезы в миллиметрах в минуту, имеет собственный привод от отдельного электродвигателя. 7. Поперечный стол перемещается в поперечном направлении \вручную или автоматически от коробки подач \ по поперечным направляющим консоли. 8. Продольный стол \ рабочий \ перемещается в продольном направлении \вручную или автоматически от коробки подач \ по продольным направляющим поперечного стола. На рабочем столе крепится заготовка. 9. Электрооборудование. 10. Система охлаждения. Основные узлы горизонтально-фрезерного станка \рис.73.12\ и их назначение1.Коробчатая станина с фундаментной плитой и вертикальными направляющими. 2. Коробка скоростей позволяет менять число оборотов шпинделя \ фрезы |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.