0,6<Кв.м.<0,9 - деталь за цим параметром технологічна.

3.Коефіцієнт шорсткості поверхні.

Кш.=1/Кср=0,24

Кср= (5*9+2,5*6+1,25*2+10*14)/49=4,13

Кш <0,32 – деталь за цим параметром технологічна.

Висновок : за основними показниками технологічності корпус - технологічний.

2.4. ТЕХНІКО – ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ВИБОРУ МЕТОДУ ОТРИМАННЯ ЗАГОТОВКИ

Головним при виборі методу отримання заготовки є забезпечення заданої якості готової деталі при її мінімальній собівартості. Технологічні процеси отримання заготовок визначаються технологічними властивостями матеріалу, конструктивними формами і розмірами деталі та об'ємом виробництва.

У машинобудуванні для одержання заготовок найбільш широко застосовують лиття, обробку металів тиском і зварювання, а також комбінацію цих методів.

Оскільки матеріал заготовки СЧ 25 та тип виробництва – малосерійне з річною програмою випуску 5000 шт. Та масою 1,7кг., то використовуємо лиття.

Лиття в свою чергу поділяється на лиття в піщано-глинисті форми, лиття в кокелі, під тиском та відцентрове.

В нашому випадку надаємо перевагу литтю в піщано-глинисті форми, так як воно забезпечує найменшу технологічну собівартість.

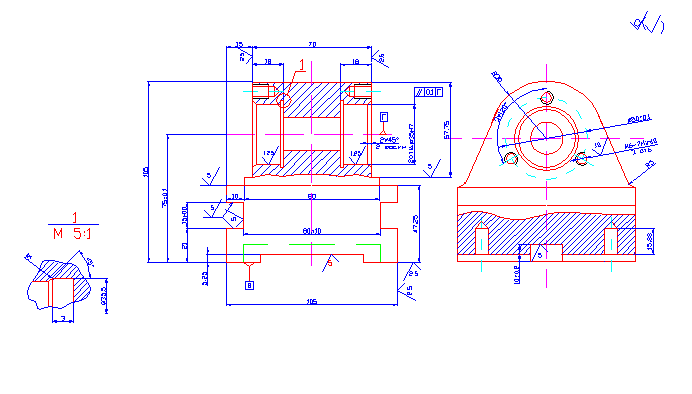

Рис. 2.1. Креслення деталі

Рис. 2.1. Креслення деталі

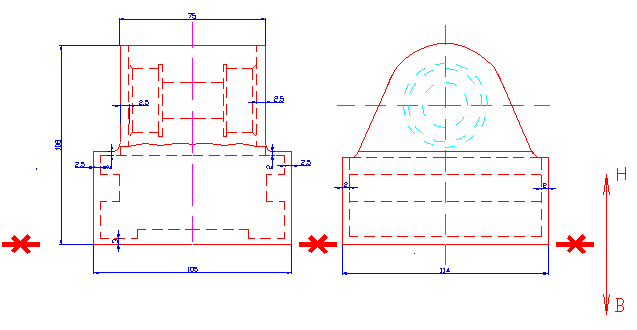

Рис.2.2. Ескіз заготовки - виливок

Рис.2.2. Ескіз заготовки - виливок

Вартість заготовки:

Сі Si(Мз – Мд)

С= —— x Мз - ————— ;

1000 1000

де Сі , Si – вартість відповідно 1т заготовок і 1т стружки.

Мз,Мд – маси відповідно заготовки та деталі.

2500 250(1,95 – 1,7)

С= —— x 1,7 - ————— = 4,19 грн

1000 1000

При цьому не враховуються витрати на виготовлення опок та заробітну плату робітникам обслуговуючим обладнання по виготовленню заготовки-литва. Ці витрати складають приблизно 30% вартості матеріалу заготовки.

С=4,19*1.3=5,45 грн.

2.5Вибір та обгрунтування схеми базування

Конструкцію деталі можливо представити у вигляді 4-х видів поверхонь:

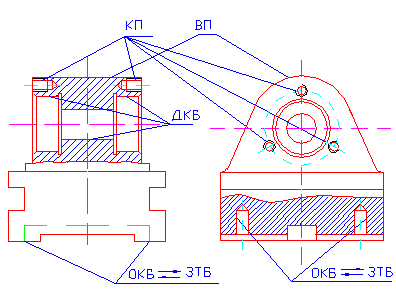

ОКБ – основні конструкторські бази ( бази, які визначають положення даної деталі у вузлі), для корпусних деталей, це площина та отвір.

ДКБ – допоміжні конструкторські бази ( поверхні, котрі визначають положення інших деталей відносно даної).

КП – кріпильні поверхні.

ВП – вільні поверхні ( об’єднують вказані поверхні у єдину цілу деталь).

Класифікацію поверхонь деталі “Опора напрямна” представлена на рис. 5.1

Алгоритм вибору ТБ включає в себе наступні етапи:обгрунтування вибору загальних технологічних баз (ЗТБ), які представляють собою сукупність поверхонь заготовки і забезпечують обробку максимальної кількості поверхонь та обгрунтування вибору ТБ для обробки ЗТБ.

Класифікація поверхонь заготовки по цільовому призначенню:

А) конструкторські бази:

- основні;

- допоміжні;

б) кріпильні поверхні;

в) вільні поверхні

Реалізація принципу суміщення баз:

ОКБ↔ЗТБ↔ВБ

Реалізація принципу незмінності баз:

ЗТБ=соnst

Принцип суміщення технологічних баз полягає в тому,що в якості технологічних баз вибирають сукупність поверхонь ,які одночасно є конструкторскою і вимірювальною базами .

Принцип незмінності баз полягає в тому ,що при виконанні більшості технологічних операцій використовують у якості технологічної бази одну і ту ж поверхню заготовки .

Повенрхні , які входять в комплект загальних технологічних баз ,повинні мати найбільш сприятливі характеристики якості .Комплект загальних технологічних баз повинен забезпечувати просту установку заготовки ,надійність закріплення ,найбільш просту конструкцію пристосування .

Провівши класифікацію поверхонь деталі (рис. 2.3.) ОКБ та ЗТБ для деталі “Опора напрямна” суміщається.

Висновок : в результаті обгрунтованого вибору схеми базування були реалізовані принципи сумісності та незмінності баз при реалізації технологічного процесу обробки деталі .

2.6 ПРОЕК ТУВАННЯ ТЕХНОЛОГІЧНИХ ПОСЛІДОВНОСТЕЙ ОБРОБЛЕННЯ ДЕТАЛІ

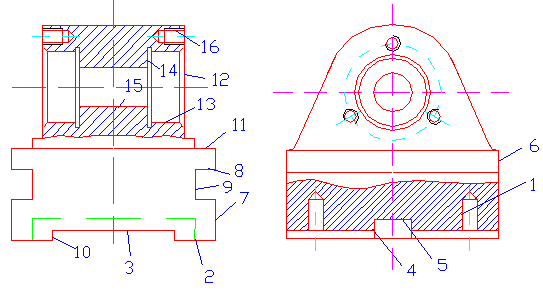

На рис.2.4. пронумеровані поверхні, які потрібно обробити.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.