ОСНОВНЫЕ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ

ПОРШНЕВОГО КОМПРЕССОРА

Цилиндр – главный элемент, в котором происходит сжатие и перемещение газа.

Конструкция цилиндра определяется в основном схемой компрессора, компоновкой его рядов, величиной максимального избыточного давления, родом сжимаемого газа и устройством охлаждения.

(5МПа) отливают из СЧ 18-36, СЧ

21-40;

(5МПа) отливают из СЧ 18-36, СЧ

21-40;

изготавливают из стального литья;

изготавливают из стального литья;

![]() >

> - из

конструкционной стали 35 и качественных легированных сталей 35Х, 30ХМА

(кованные).

- из

конструкционной стали 35 и качественных легированных сталей 35Х, 30ХМА

(кованные).

Для улучшения условий работы поршня применяются чугунные сменные втулки.

Цилиндры имеют штуцера для подвода и отвода охлаждающей воды и смазки и для установки термометров и манометров.

Поршень. Применяемые в компрессорах поршни подразделяются на:

- дисковые;

- тронковые;

- дифференциальные.

Наиболее распространены дисковыепоршни, применяемые в ступенях низкого давления двойного действия, главным образом в крейцкопфных машинах, и дифференциальные в многоступенчатых компрессорах с несколькими ступенями в одном ряду.

![]() .

.

Тронковыепоршни применяются главным образом в бескрейцкопфных машинах, в ступенях одностороннего действия, и поэтому они воспринимают усилия, возникающие в процессе роботы, выполняя роль крейцкопфа.

К ним переходят, если вопрос уплотнения колец дисковых поршней становиться сложным. Однако у плунжерных поршней имеют место протечки газа из-за плохой центровки, что снижает коэффициент полезного действия.

Соотношение длины и диаметра тронковых поршней

![]() .

.

Поршень имеет два уплотнительных и два маслосъемных кольца, а также поршневой палец плавающего типа.

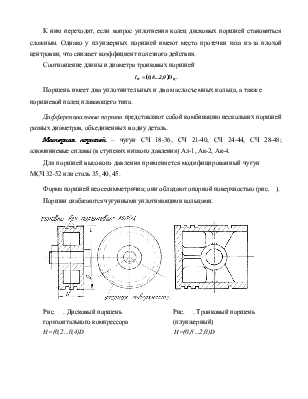

Дифференциальные поршни представляют собой комбинацию нескольких поршней разных диаметров, объединенных в одну деталь.

Материал поршней– чугун СЧ 18-36, СЧ 21-40, СЧ 24-44, СЧ 28-48; алюминиевые сплавы (в ступенях низкого давления) Ал-1, Ак-2, Ак-4.

Для поршней высокого давления применяется модифицированный чугун

МСЧ 32-52 или сталь 35, 40, 45.

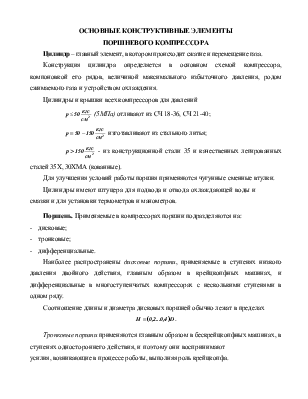

Форма поршней неосесимметрична; они обладают опорной поверхностью (рис. ).

Поршни снабжаются чугунными уплотняющими кольцами.

|

|

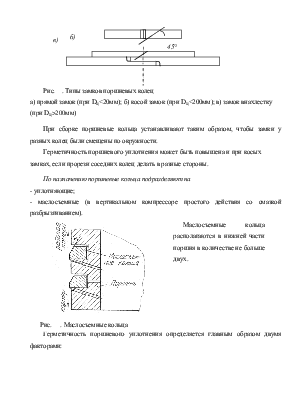

Рис. . Дисковый поршень Рис. . Тронковый поршень горизонтального компрессора (плунжерный)

H=(0,2…0,4)D H=(0,8…2,0)D

|

|

Рис. . Дифференциальный поршень с тремя ступенями сжатия

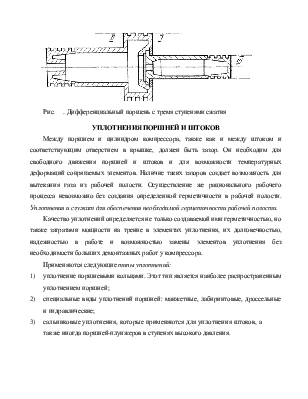

Между поршнем и цилиндром компрессора, также как и между штоком и соответствующим отверстием в крышке, должен быть зазор. Он необходим для свободного движения поршней и штоков и для возможности температурных деформаций сопрягаемых элементов. Наличие таких зазоров создает возможность для вытекания газа из рабочей полости. Осуществление же рационального рабочего процесса невозможно без создания определенной герметичности в рабочей полости. Уплотнения и служат для обеспечения необходимой герметичности рабочей полости.

Качество уплотнений определяется не только создаваемой ими герметичностью, но также затратами мощности на трение в элементах уплотнения, их долговечностью, надежностью в работе и возможностью замены элементов уплотнения без необходимости больших демонтажных работ у компрессора.

Применяются следующие типы уплотнений:

1) уплотнение поршневыми кольцами. Этот тип является наиболее распространенным уплотнением поршней;

2) специальные виды уплотнений поршней: манжетные, лабиринтовые, дроссельные и гидравлические;

3) сальниковые уплотнения, которые применяются для уплотнения штоков, а также иногда поршней-плунжеров в ступенях высокого давления.

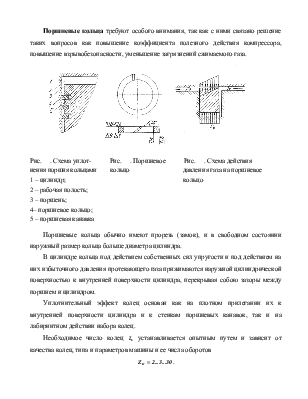

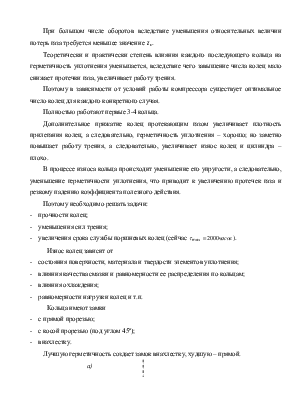

Поршневые кольца требуют особого внимания, так как с ними связано решение таких вопросов как повышение коэффициента полезного действия компрессора, повышение взрывобезопасности, уменьшение загрязнений сжимаемого газа.

|

|

Рис. . Схема уплот- Рис. . Поршневое Рис. . Схема действия нения поршня кольцами кольцо давления газа на поршневое

1 – цилиндр; кольцо

2 – рабочая полость;

3 – поршень;

4– поршневое кольцо;

5 – поршневая канавка

Поршневые кольца обычно имеют прорезь (замок), и в свободном состоянии наружный размер кольца больше диаметра цилиндра.

В цилиндре кольца под действием собственных сил упругости и под действием на них избыточного давления протекающего газа прижимаются наружной цилиндрической поверхностью к внутренней поверхности цилиндра, перекрывая собою зазоры между поршнем и цилиндром.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.