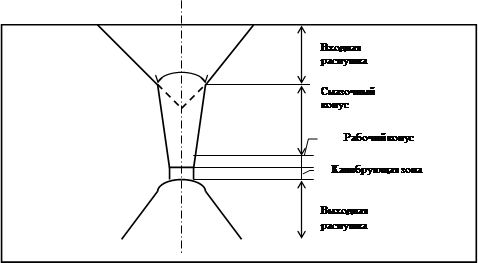

Алмазные волоки применяют для холодного волочения проволоки из цветных металлов и их сплавов, стальной покрытой латунью проволоки, тугоплавких и драгоценных сплавов диаметром 10 мкм-2.8 мм (см. табл.1). По конструкции волоки представляют собой закрепленной в оправе (стальной или латунной) кристалл алмаза массой 0.05-3 кар с отверстием специального профиля, через которое протягивают обрабатываемую проволоку (см. рис.1). Выпускают волоки 3х типов в зависимости механических свойств материала протягиваемой проволоки. На рис.2 показана схема канала алмазной волоки. Волоки типов М, Т и С различаются размерами рабочего конуса и калибрующей зоны (см. табл. 2). Для рабочего конуса отношение высоты к диаметру канала 1-1.5, для калибрующей зоны –0.3-0.75.Входная распушка и смазочный конус служат для заправки протягиваемой проволоки и подачи смазки в рабочую зону.

Алмазные волоки выпускают двух степеней точности: нормальной и повышенной. Поверхность канала волоки должна быть гладкой, без резких переходов, микротрещин, выкрашиваний и других дефектов.

Наряду с использованием волок из природных алмазов существуют конструкции волок из синтетических поликристалличесих алмазов. Конструкции волок из синтетических алмазов и технические требования к ним те же, что и волок из природных алмазов.

|

Тип волоки |

Обрабатываемые металлы и сплавы |

Назначение |

Диаметр калибрующего отверстия, мм, не более |

|

М |

Медь, серебро, золото, платина, алюминий, цинк и др., временное сопротивление до 500 МПа |

Холодное волочение |

2.0 |

|

Т |

Латунь, никель, константан, манганин, и др., временное сопротивление 500-1000 МПа |

Холодное волочение |

1.0 |

|

Т1 |

Сталь, нихром и др., временное сопротивление 1000-2000 МПа. Вольфрам, молибден и их сплавы |

Холодное волочение |

0.5 |

|

С |

С временным сопротивлением более 2000 МПа |

Холодное волочение |

|

|

Горячее волочение |

Таблица 1

![]()

![]()

![]()

![]()

![]()

|

Рис. 1

Рис. 2

|

Тип волоки |

h ,мм |

h1, мм не менее |

a |

|

М Т С |

0,3-0,5 0,5-1,0 0,75-1,0 |

0,7-1,0 1,2 1,5 |

7-9 5-7 4-6 |

Таблица 2

Технологические процессы изготовления однокристальных инструментов состоят из следующих операций: выбора и аттестации сырья, резки и распиливания кристаллов алмаза, кристаллографического ориентирования и шлифования кристалла алмаза, крепления обработанного кристалла в державке (оправе).

Выбирают и аттестуют алмазные кристаллы в зависимости от размеров, формы, наличия и местонахождения дефектов. Размеры кристалла определяются назначением и конструкцией инструмента и указываются в чертеже.

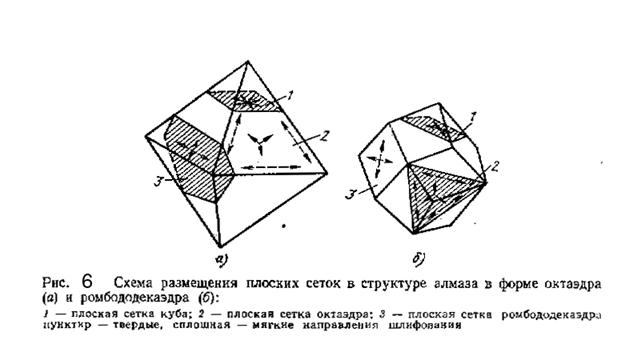

При изготовлении однокристальных инструментов необходимо выявить в кристалле «мягкие» кристаллографические направления для осуществления разрезки и шлифования и «твердые» кристаллографические направления для наилучшего сопротивления алмаза изнашиванию при эксплуатации. «Мягкое» и «твердое» направления связаны с анизотропией свойств монокристаллических алмазов. На рис.3 показаны элементы симметрии кристалла в форме октаэдра. Кристалл имеет девять плоскостей симметрии (рис. 3 а), из которых шесть проходят по граням и три – по ребрам. Оси симметрии октаэдра (рис.3 б) распределяются следующим образом: три оси четвертого порядка (3L4) проходят через противоположные вершины, четыре оси симметрии третьего порядка (4L3) – через середины противоположных граней и шесть осей второго порядка (6L2) – через середины противоположных ребер. Ромбододекаэдр имеет центр симметрии, девять плоскостей симметрии, три оси четвертого порядка (3L4), четыре оси третьего порядка (4L3), и шесть осей второго порядка (6L2) (рис. 4 а,б).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

L2 L3

L4

а) б)

Рис 3.

Рис 4.

Рисунок 5.

Широко распространен визуальный метод ориентирования для кристаллов правильной формы. Погрешность ориентирования 20%. Направление наилучшей обработки ромбододекаэдра идет по меньшей диагонали ромба (рис.6 б). Направление обработки в алмазном октаэдре показано на рис. 6 а. В лабораторных условиях и при проведении исследований ориентирование кристаллов неопределенной формы осуществляется на рентгеновской установке. Ориентируемый алмаз с помощью вязкого клея устанавливают на держателе гониометрической головки. Алмаз облучают из рентгеновской камеры. Пучок рентгеновского излучения проходит через коллиматор, в результате чего на экране электронно – оптического усилителя изображения возникает лауэграмма, соответствующая строению кристаллической решетки алмаза. Алмаз в гониометрической головке поворачивают до полного совпадения лауэграммы ориентируемого алмаза с образцовой лауэграммой, после чего алмаз фиксируют в державке и передают для обработки. Ориентируют кристалл алмаза обязательно перед резкой и раскалыванием алмаза.

|

Для разделения кристалла алмаза на части или удаления дефектов из него с целью наиболее эффективного использования его раскалывают или распиливают. Процесс раскалывания складывается из ориентирования кристалла и определения плоскости раскалывания, подготовки оснастки, нанесения риски – засечки и раскалывания. Предварительно на кристалл наносят алмазным резцом риску – засечку, а затем подбирают нож для раскалывания. Перед раскалыванием оправку с алмазом в вертикально расположенное отверстие в свинцовой пластине. В риску на алмазном кристалле вставляют нож, после чего наносят легкие удары специальным металлическим стержнем по обушку ножа. Для отделения оставшейся части кристалла от оправки ее нагревают, и кристалл легко отделяется от цемента и оправы.

Распиливание кристаллов алмаза производиться на специальных многопозиционных установках НИА-С8. Оно состоит из следующих операций: разметки кристаллов и приклеивания оправки; установки приспособления и ориентирования; подрезания и распиливания. Распиливают алмаз распиловочным бронзовым диском диаметром 80 и толщиной 0,04-0,09 мм, режущая кромка которого шаржируется алмазным микропорошоком зернистостью АСМ20/14-14/10.

Шлифуют природные алмазы алмазными кругами на металлических, керамических и органических связках, а также чугунными дисками, шаржированными алмазными микропорошками. Алмаз при шлифовании подвергается абразивному, адгезионному и диффузионному изнашиванию. Производительность шлифования зависит от окружной скорости круга или диска, давления и способа шлифования. Давление в зоне контакта Па: 1,5 – 6,5 при шлифовании и 1 – 2,5 при полировании.

Увеличение зернистости шлифовального диска приводит к повышению производительности шлифования, однако шероховатость обрабатываемой поверхности увеличивается. Поэтому полирование рекомендуется осуществлять алмазными микропорошками зернистостью 3 – 5 мкм. Для эффективного съема при шлифовании природного алмаза необходимо устанавливать кристалл таким образом, чтобы направление вращения чугунного диска было на грани октаэдра перпендикулярно к штриховке кристалла, для грани куба – параллельно ребрам грани и для грани ромбододекаэдра – перпендикулярно к штриховке.

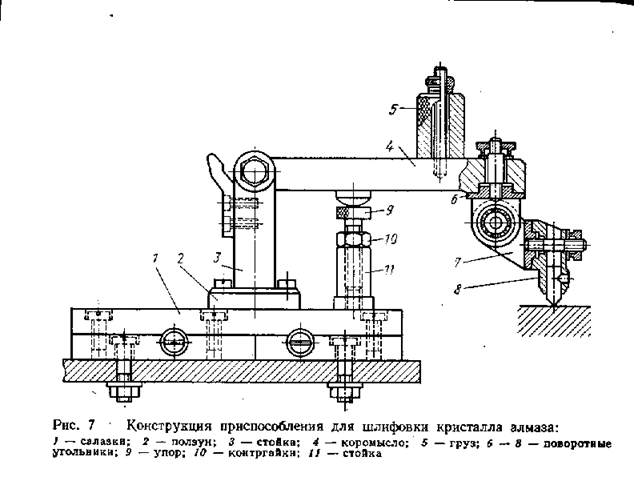

Шлифование плоских поверхностей кристаллов алмаза производится на станках ВА-С1 и НИА-С22.

|

Технологический процесс производства волок из природных и синтетических алмазов включает следующие основные операции:

- сортировку алмазного сырья (по размерам, массе и качеству);

- ориентирование кристалла алмаза (ось канала располагают по оси третьего порядка);

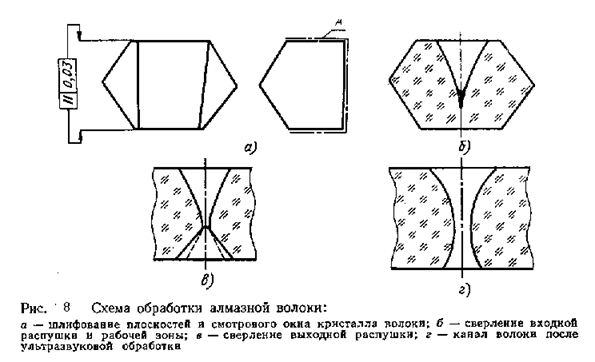

- шлифование базовых плоскостей и смотрового окна на ограночном станке НИА-С22;

- сверление канала волоки на квантовом оптическом генераторе лазерным лучем: центровку кристалла, сверление входной и рабочей зон (рис. 8 б), сверление с обратной стороны выходной распушки (рис. 8 в);

- шлифование канала волоки на ультразвуковых станках МЭ-76 (обработка входной распушки и канала волоки (рис. 8 г)); обработка – острозаточенными конусными стальными иглами, в зоне обработки – водная суспензия из алмазных микропорошков зернистостью 28/20 – 14/10;

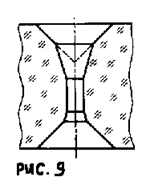

- закрепление обработанного кристалла в оправе методом порошковой металлургии на прессе горячего прессования, полирование канала волоки на специальных станках с подачей алмазной суспензии (рис. 9);

- контроль размеров и качества канала волоки методом лазерной дефрактометрии и косвенным методом измерения.

Завершающими операциями изготовления волок являются механическая обработка и маркировка.

|

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.