и ордена Трудового Красного Знамени

Государственный Технический Университет им. Н.Э.Баумана

Факультет Ракетно-космической техники

Кафедра МТ3

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту по теме :

“Проектирование технологического процесса

изготовления штыря ”

“Конструирование и расчёт приспособлений”

Студент Маркин С.А. Группа ПМТ2-111

Руководитель проекта Сергиенко И.С.

Содержание

Содержание 1

Рабочий чертёж детали 2

Расчёт припусков на обработку с составлением расчётной таблицы 3…4

Технологический маршрут обработки штыря

( выбор моделей оборудования и типов режущих инструментов,

вычисление режимов резания ) 5…14

Описание кондуктора для обработки отверстий 15

Расчёт зажимного устройства 16

Спецификация на кондуктор для обработки отверстий 17…18

Спецификация на контрольное приспособление 19

Список используемой литературы 20

-1-

Расчёт припусков на обработку с составлением расчётной

таблицы.

Штырь изготавливается из стали 45 методом литья в песчанные сухие формы с механизированным выемом деревянной модели, отливка 2го класса точности.

Согласно маршрута обработки детали, обработка наружней поверхности Æ31h9 производится на одной токарной операции в три перехода (чернового, получистового и чистового обтачивания).

Расчет величины пространственных отклонений:

Сумарное значение отклонений

расположения: ![]() ,

,

где ![]() - кривизна заготовки.

- кривизна заготовки.

![]() - смещение оси заготовки в

результате погрешности центрования.

- смещение оси заготовки в

результате погрешности центрования.

![]()

После

чернового обтачивания: ![]()

После

получистового обтачивания: ![]()

После

чистового обтачивания: ![]() ,

,

где КУ – коэффициент уточнения.

Погрешность установки заготовки в приспособление:

![]()

![]()

![]()

![]()

|

Маршрут обработки поверхности |

Элементы припуска (мкм) |

Расчетный припуск (мкм) |

Расчетный размер (мм) |

Технологический допуск (мкм) |

Округленные размеры |

Значения припусков |

|||||

|

Rz |

h |

Då |

EУ |

Dmin |

Dmax |

Zmin |

Zmax |

||||

|

Заготовка |

400 |

300 |

- |

- |

33,441 |

500 |

33,5 |

34,000 |

- |

- |

|

|

Черновое обтачивание |

100 |

100 |

18 |

480 |

1932 |

31,509 |

390 |

31,51 |

31,900 |

1990 |

2100 |

|

Получистовое обтачивание |

50 |

50 |

0,9 |

28,8 |

467,9 |

31,041 |

160 |

31,04 |

31,200 |

470 |

700 |

|

Чистовое обтачивание |

25 |

25 |

- |

1,4 |

103,3 |

30,938 |

62 |

30,94 |

31,002 |

100 |

198 |

h – глубина дефектного повреждённого слоя (мкм)

-3-

Расчётные формулы :

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определение общих припусков ( проверка ) :

![]()

![]()

![]()

2998-2560 = 500-62 Þ 438=438

-4-

Технологический маршрут обработки штыря.

Операция 005. Фрезерно-центровальная.

Переход 1: Фрезерование торцов.

Оборудование: фрезерно-центровальный станок 73С1.

Приспособление: тиски призматические.

Инструмент: фрезы торцевые насадные Æ50 мм. ГОСТ 9304-69.

Измерительный инструмент: штангенциркуль ШЦ-I, 0.1 ГОСТ 166-80.

1.Глубина резания t = 35 мм.

2.Длина рабочего хода Lрх = Lвр+L+Lпер = 5+35+5 = 45 мм.

3.Подача Sz = 0,05 мм/зуб.

4.Скорость резания V = 15 м/мин

5.Частота вращения шпинделя: n = 80 об/мин.

Sм = Sz´N´n = 0,05´18´80 = 72 мм/мин, где N-количество зубьев торцевой фрезы.

6.Основное время: t0 = Lрх/ Sм = 45/72 = 0,62 мин.

Переход 2: Зацентровка заготовки.

Оборудование: фрезерно-центровальный станок 73С1.

Приспособление: тиски призматические.

Инструмент: центровочное сверло Æ4 мм. из стали Р6М5 ГОСТ 14952-75 тип А.

Измерительный инструмент: глубиномер микрометрический ГОСТ 7470-78, 0,01.

1.Глубина резания t = 8,9 мм.

2.Длина рабочего хода Lрх = Lвр+L+Lпер= 2+8,9+0 = 11,9 мм.

3.Подача Sо=0,05 мм/об.

4.Скорость резания: V=4,2 мм/мин.

5.Частота вращения шпинделя: n = 315 об/мин.

Sм = So´n = 0,05´315 = 15,75 мм/мин

6.Основное время: t0= Lрх/ Sм= 11,9/15,75 = 0,75 мин.

Операция 010. Токарная.

УСТАНОВ А

Переход 1,2: Черновое и получистовое обтачивание.

Оборудование: токарно-винторезный станок 16К20.

Инструмент: резец токарный подрезной ГОСТ 18880-73 (16´12´100).

Измерительный инструмент: штангенциркуль ШЦ-I, 0.1 ГОСТ 166-80.

Приспособление: центра по ГОСТ 8742-75 и поводок.

1.Глубина резания t1 = 1 мм ( 2 прохода) и t2 = 0,5 мм.

2.Длина рабочего хода Lрх = Lвр+L+Lпер=1+25+2,5 = 28,5 мм.

3.Подача Sо1=0,3 мм/об , Sо1=0,25 мм/об.

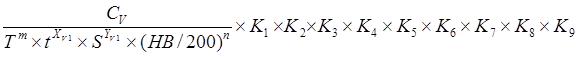

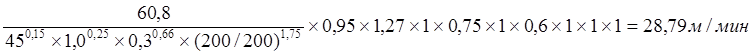

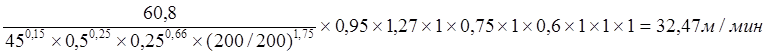

4.Скорость резания предварительная:

V=

V=

V=

-5-

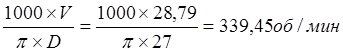

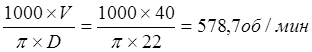

5.Частота вращения шпинделя:

n =

Выбираем стандартную частоту вращения шпинделя n = 315 об/мин.

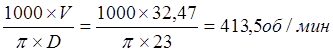

n =

Выбираем стандартную частоту вращения шпинделя n = 400 об/мин.

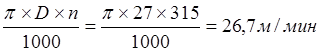

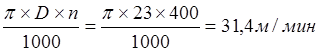

Окончательная скорость резания:

V =

V =

Sм = So´n = 0,3´315 = 94,5 мм/мин.

Sм = So´n = 0,25´400 = 100 мм/мин.

6.Основное время: t0= Lрх/ Sм= 28,5/94,5 = 0,3 мин.

Основное время: t0= Lрх/ Sм= 28,5/100 = 0,28 мин.

Переход 3: Формирование фаски.

Оборудование:токарно-винторезный станок 16К20.

Инструмент: резец токарный проходной прямой ГОСТ 18869-73(12´12´100)

Измерительный инструмент: штангенциркуль ШЦ-I, 0.1 ГОСТ 166-80.

Приспособление: центра по ГОСТ 8742-75 и поводок.

1.Глубина резания t = 2 мм.

2.Длина рабочего хода Lрх = Lвр+L+Lпер = 1+2+0 = 3 мм.

3.Подача: ручная (для расчетов Sо=0,1 мм/об).

4.Скорость резания предварительная: V = 40 м/мин.

5.Частота вращения шпинделя:

n =

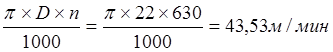

Выбираем стандартную частоту вращения шпинделя n = 630 об/мин.

Окончательная скорость резания:

V =

Sм = So´n = 0,1´630 = 63 мм/мин.

6.Основное время: t0= Lрх/ Sм= 3/63 = 0,05 мин.

Переход 4,5: Черновая и получистовая подрезка торца.

Оборудование: токарно-винторезный станок 16К20.

Инструмент: резец токарный подрезной ГОСТ 18880-73 (16´12´100).

Измерительный инструмент: штангенциркуль ШЦ-I, 0.1 ГОСТ 166-80.

Приспособление: центра по ГОСТ 8742-75 и поводок.

1.Глубина резания t1 = 1 мм. и t2 = 0,5 мм. ( 2 прохода)

2.Длина рабочего хода Lрх = Lвр+L+Lпер=0+39+1 = 40 мм.

3.Подача Sо1=0,3 мм/об , Sо1=0,2 мм/об.

4.Скорость резания предварительная:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.