2.Длина рабочего хода Lрх = 7 мм.

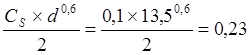

3.Подача Sо= мм/об.

мм/об.

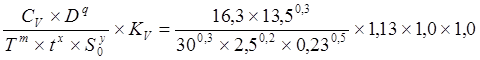

4.Скорость резания предварительная:

V= =25,1 м/мин.

=25,1 м/мин.

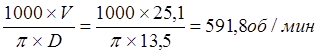

5.Частота вращения шпинделя:

n =

Выбираем стандартную частоту вращения шпинделя n = 630 об/мин.

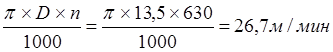

Окончательная скорость резания:

V =

Sм = So´n = 0,23´630 = 144,9 мм/мин

6.Основное время: t0= Lрх/ Sм= 7/144,9 = 0,05 мин.

Операция 020.Шлифовальная.

УСТАНОВ А

Переход 1: Шлифовать торец.

Оборудование: круглошлифовальный станок 3А110В.

Инструмент: чашечный конический круг 25А 8 С2 20 К5 35м/с А1 кл. ГОСТ 2424-83.

Измерительный инструмент: МК25-50 ГОСТ 6507-78.

СОЖ: 5% Аквол-11 ТУ38-40146-77 ( допускается СОЖ не применять ).

Приспособление: самоцентрирующийся 3-х кулачковый патрон ГОСТ 2675-51.

1.Частота вращения шпинделя: n= 3900 об/мин , n1= 30 об/мин

2.Подача: S=0,02 мм/об.

3.Глубина шлифования: t= 0.05 мм

4. Скорость резания: V= .

.

5.Основное время: t0= Lрх/ Sм = 0,45 мин.

-13-

Переход 2: Шлифовать Æ30h6.

Оборудование: круглошлифовальный станок 3А110В.

Инструмент: ПП 150´10´20 24А 8 С2 10 К5 35м/с А1кл. ГОСТ 2424-83.

Измерительный инструмент: МК25-50 ГОСТ 6507-78.

СОЖ: 5% Аквол-11 ТУ38-40146-77 ( допускается СОЖ не применять ).

Приспособление: самоцентрирующийся 3-х кулачковый патрон ГОСТ 2675-51.

1.Частота вращения шпинделя: n= 3900 об/мин , n1= 30 об/мин

2.Подача: Sпр=5 м/мин.

3.Глубина шлифования: t= 0.05 мм

4. Скорость резания: V= .

.

5.Основное время: t0= Lрх/ Sм = 0,006 мин.

УСТАНОВ Б

Переход 1: Шлифовать торец.

Оборудование: круглошлифовальный станок 3А110В.

Инструмент: чашечный конический круг 25А 8 С2 20 К5 35м/с А1 кл. ГОСТ 2424-83.

Измерительный инструмент: МК25-50 ГОСТ 6507-78.

СОЖ: 5% Аквол-11 ТУ38-40146-77 ( допускается СОЖ не применять ).

Приспособление: самоцентрирующийся 3-х кулачковый патрон ГОСТ 2675-51 и втулка.

1.Частота вращения шпинделя: n= 3900 об/мин , n1= 30 об/мин

2.Подача: Sпр=0,02 мм/об.

3.Глубина шлифования: t= 0.05 мм

4. Скорость резания: V= .

.

5.Основное время: t0= Lрх/ Sм = 0,45 мин.

-14-

Описание кондуктора для обработки отверстий

В проекте представлена конструкция кондуктора для сверления в детали отверстий, расположенных по одной окружности. Кондуктор состоит из трёх основных частей: ползуна с кондукторной планкой, вертикально перемещающегося по колонкам приспособления; патрона для закрепления детали и делительного механизма. Планка с кондукторной втулкой перемещается по направляющим ползуна, отсчёт перемещений производится по шкале и нониусу.

Делительное устройство состоит из корпуса 8, на котором смонтирован поворотный стол 10. К нижней части стола с помощью установочных штифтов и винтов прикреплён делительный диск 6, в гнёзда которого заскакивает фиксатор 17, управляемый эксцентриковым валиком 2. На верхнюю опорную плоскость поворотного стола 10 установлен трёхкулачковый патрон 1, в который устанавливается обрабатываемая деталь. В отверстия корпуса 8 запрессованы две параллельные направляющие колонки 7, по которым перемещается в вертикальном направление ползун 11. Кондукторная планка 9 устанавливается на требуемый диаметр расположения центров отверстий по окружности вручную по нониусу, нанесённому на боковой прикрывающей планке, и миллиметровой шкале шкале на кондукторной планке. Кондукторная планка 9 после перестановки закрепляется винтом 18 с накатной головкой , который через промежуточный плунжер 27 и шарик 32 действует на зажимной шарик 21, который заклинивается продольном V-образном пазу ползуна 11.

В промежуточную кондукторную втулку 25 устанавливается сменная кондукторная втулка 26. Регулируемый по высоте ползун 11 зажимается в требуемом положении винтом 19 с накатной головкой, действующим через шарик 33. Шарик 33 расклинивает два промежуточных шарика 34, расположенных в поперечном канале ползуна 11 и прижимающие помещённые плунжеры к колонка 7. Осевой зазор, необходимый для вращения, регулируется специальной гайкой 4, гайка стопорится винтом 23.

-15-

Расчёт зажимного устройства

Крутящий момент:

МКР = 10´СМ´Dq´Sy´KP

МКР = 10´0,0345´8,52,0´0,160,8´ =

5,12 Н´м

=

5,12 Н´м

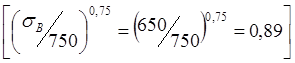

PZ = ![]() = 1204,7 Н

= 1204,7 Н

Осевая сила:

РО = 10´СР´Dq´Sy´KP

РО = 10´68´8,51,0´0,160,7´ =

1426,3 Н

=

1426,3 Н

Сила зажима:

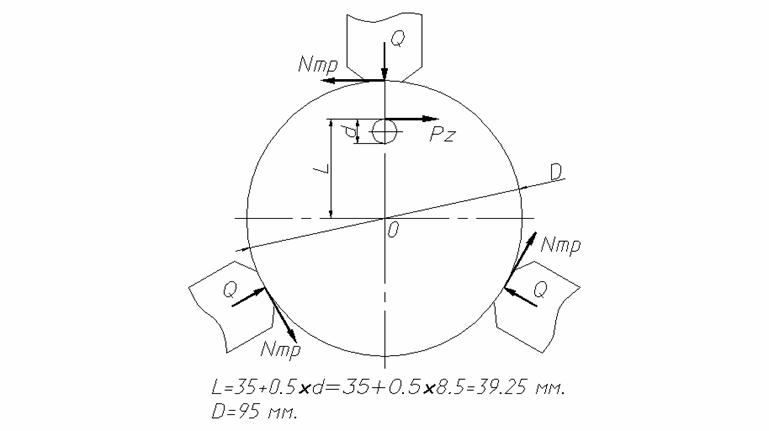

Уравнение моментов относительно точки О:

(SМ)О = РZ´L - 3´NТРЕНИЯ´(D/2) ,

где NТРЕНИЯ = Q´f ( f = 0,1¸0,2 )

Из уравнения моментов находим силу зажима Q :

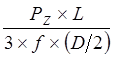

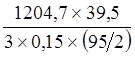

РZ´L = 3´(Q´f)´(D/2)

Q =  =

=  =

2226,2 Н

=

2226,2 Н

-16-

Список используемой литературы

1. «Справочник технолога машиностроителя» том 1 и 2. Москва «Машиностроение» 1986г.

2. «Справочник инструментальщика» под редакцией И.А.Ординарцева 1987г.

3. «Унифицированные переналаживаемые средства измерения» К.В.Шубников и др. 1978г.

4. «Приспособления для металлорежущих станков» М. А. Ансеров 1975г.

5. «Справочник конструктора-машиностроителя» том 1 , 2 и 3. В.И.Анурьев 1980г.

-20-

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.