Приспособление: зажимные губки.

СОЖ: 5-8% укринол-1 ТУ38-101197-76.

1. Глубина резания t = 1 мм.

2. Длина рабочего хода Lрх = Lвр+L+Lпер=1+10 = 11 мм.

3. Подача Sо=0,25 мм/об.

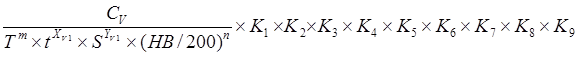

4. Скорость резания предварительная:

V=

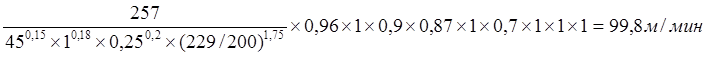

V=

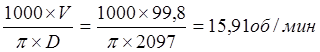

5. Частота вращения шпинделя:

n =

Выбираем стандартную частоту вращения шпинделя n = 15 об/мин.

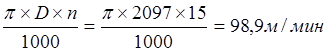

Окончательная скорость резания:

V =

Sм = So´n = 0,25´15 = 3,75 мм/мин.

6. Основное время: t0= Lрх/ Sм= 11/3,75 = 2,93 мин.

При расчетах было принято:

Сечении державки резцов 900 мм2.

Резцы с пластинами из ТС Т15К6.

Обрабатываемый материал: сталь 35ХГСА (НВ<229, sВ=720 Мпа, коэф-т обрабатываемости равен 0,7).

Значения врезания и перебега приняты геометрически.

2. Схема сил, действующих на заготовку и расчет зажимного устройства.

1. Сила резания при точении:

Pz=CPZ*tXPZ*SYPZ*HBNPZ*km*kj*kz*kY*kh

PZ=360*70,89*0,30,77*2290,75*1*1*0,50,07*1*1=44365,8 Н.

2. Уравнение равновесия:

PZ*Dmax*К=-4Nтр*Dmax , отсюда выражаем силу трения:

Nтр=-PZ*К/4

Так же сила трения равна:

Nтр=3Q*f,

где Q-сила зажима.

3Q*f=-PZ*К/4

Q=-PZ*К/12*f, f-коэф-т трения (0,1-0,2), К-коэф-т запаса (1,5).

3. Сила зажима равна:

Q=-44365,8*1,5/12*0,15=9242 Н.

4. Для коэф-та трения f=0,15 полный момент, приложенный к винту необходимый для передачи заданной силы:

Мполн=2,08*Q=2,08*9242=19223 Н*мм;

В расчете принято:

Конец болта плоский.

Коэф-т трения заготовки о болт-0,15.

Коэф-т запаса-1,5.

Сила Q зажимает заготовку в 4-х точках (см. схему сил).

Силы Px и PY не участвуют в уравнении равнавесия т.к. моменты этих сил относительно оси вращения равны нулю.

Полный момент выбран для болта диаметром 20 мм, а в конструкции приспособления используется болт диаметром 22 мм, что повышает надежность конструкции.

3. Расчет припусков на обработку и предельных размеров по технологическим переходам для шпангоута с составлением расчетной таблицы.

Заготовку шпаногоута изготавливаем штамповкой в открытых штампах на молотах (штамповка в торец).

Согласно маршруту обработки шпангоута обработка наружного диаметра Æ2167-1,75 ведется в два перехода чернового и чистового.

Расчет проведен по методике расчета припусков на обработку крупногабаритных деталей.

1. Минимальный припуск на черновую обработку:

2Zчерн. min=2(RZпок+hпок+![]() )

)

RZпок+hпок=2500 мкм

2. Кривизна заготовки:

Dк=0,2*58=11 мкм

Dсм=10 мм

3. Суммарное значение:

DSпок=![]() =10,12 мм

=10,12 мм

Значение Sчерн принимаем равным 10,2.

Таким образом припуск на черновую обрабоку:

2Zчерн min=2(2,5+![]() )=33,74 мм

)=33,74 мм

4. Учитывая что наибольшая податливость заготовки не превышает 0,026 мкм/Н,

Примем Wсист=0,026+0,625=0,7 мкм/Н

5. При черновой обработке:

А=СY*SY*HBn=243*0,30,75*229=5798

6. Приняв припуск по диаметру на черновую обработку 33,74 мм, получим глубину резания t=16,87 мм и, следовательно:

Dост=0,7*5798[18,870,9-(18,87-10,12)0,9]=2850 мкм

7. Коэффициент уточнения при черновой обработке:

КY=2850/10,12=0,28

8. Припуск на чистовую обработку:

2Zчист. min=2(RZчерн+hчерн+![]() )=2(250+240+

)=2(250+240+![]() )=7,668

мм

)=7,668

мм

9. Общий припуск на обработку:

2Zо min=33,74+7,66=41,4 мм

10. Пересчитаем расчетный минимальный припуск на номинальный:

2Zо пот=2Zо min+eiЗ-eiд=41,4+6-1,750=45,65 мм

11. Расчетная таблица:

|

Маршрут обработки поверхности |

Расчетный припуск, мм |

Расчетный размер, мм |

Допуск, мкм |

Предельные размеры, мм |

Фактические припуски, мм |

||

|

Dmin |

Dmax |

Zmin |

Zmax |

||||

|

Поковка |

- |

2206,65 |

12000 |

2218,7 |

2206,7 |

- |

- |

|

Черновое обтачивание |

33,74 |

2172,91 |

10200 |

2183,2 |

2173,0 |

35,5 |

33,7 |

|

Чистовое обтачивание |

7,66 |

2165,25 |

1750 |

2167,0 |

2165,25 |

16,2 |

7,75 |

|

Sо |

51,7 |

41,45 |

|||||

12. Проверка:

TdЗ-TdД=2Zо max-2Zо min

12-1,750=51,7-41,45

10,25=10,25

Определение припусков и предельных значений выполнено правильно.

4. Описание конструкции и работы контрольного приспособления.

Нижняя плита устанавливается на фундамент, затем в отверстие нижней плиты устанавливается верхняя плита. Вращение верхней плиты относительно нижней осуществляется с помощью шариков, которые находятся между плитами (аналог подшипника). На верхнюю плиту устанавливается изделие (шпангоут), которое фиксируется относительно оси вращения верхней плиты с помощью четырех винтов. Измерительная штанга устанавливается на фундамент с помощью магнитной плиты либо крепежных элементов. Измерительная штанга устроена таким образом, что индикатор может перемещаться в вертикальном направлении с определенного вида фиксацией. Далее происходит вращение верхней плиты, вместе с установленной на ней заготовкой, и измерение индикатором радиального биения.

6. Описание конструкции и работы зажимного приспособления.

На планшайбе в Т-образные пазы устанавливаются зажимные губки и прижимные планки. Четыре зажимные губки, расположенные в Т-образных взаимно перпендикулярных пазах, могут передвигаться от периферии к центру.

Фиксация зажимной губки относительно планшайбы производится с помощью болта, который прижимает прижимную планку в Т-образном пазе. Таким образом устанавливается заготовка и зажимается с четырех сторон зажимными губками. Основное требование-соблюдение соосности заготовки и оси вращения планшайбы.

Литература:

1. Справочник технолога-машиностроителя. Т.1 и т.2. Под ред. А.Г. Косиловой и Р.К. Мещерякова.

2. Обработка металлов резанием. Справочник-технолога. Под ред. А.А. Панова.

3. Обработка металлов резанием. Справочник-технолога. Под ред. Г.А. Монахова.

4. Справочник инструментальщика. Под ред. И.А. Ординарцева.

5. СОТС для обработки металлов резанием. Справочник. Под ред. С.Г. Энтелиса.

6. Металлорежущие станки и автоматы. Под ред. А.С. Проникова.

7.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.