3.2 Розрахунок та вибір насоса

3.2.1. Визначення основних розмірів

Розрахунок основних деталей.

Визначення робочого об’єму насоса

q=

де ![]() - фактична подача;

- фактична подача;

![]() – об’ємний ККД насосу за Р=6.3 Мпа =0.9

– об’ємний ККД насосу за Р=6.3 Мпа =0.9

Прий\маємо за ДСТ 13824-80 q =450 см3/об..

Уточнюємо момент на валу

М=q*pн* ήм/2π=0.00045*6300000*0,9/2х3,14=351 Н*м.

Корисне максимальне навантаження насоса

З формули робочого обсягу q =(πd 2/4)hz.

Приймаємо z=7, h=2d.

Одержуємо d=3√q/5,498=3√(450*2)/21.98=3.4см.

Приймаємо з конструктивних міркувань за ДСТ6540-64 d=35 мм.

3.2.3. Визначаємо розміри блоку циліндрів

Блок циліндрів необхідно розрахувати на міцність і твердість

√[σ]+p/[σ]-p<A>√[Δ]E+dp(1-μ)/[Δ]E-dp(1+μ), де A=2a+d/d а - товщина стінки умовної товстостінної труби;

[Δ] - припустима деформація труби;

Е - модуль пружності матеріалу труби;

р - розрахунковий тиск;

р =1,4рmax=1,4х6,3=8,8 МПа;

μ - коефіцієнт Пуассона.

Приймаємо матеріал блоку циліндрів сталь, а поршнів - бронзу.

За умовою міцності А min =√(150+32)/(150-32)=1,24.

За умовою твердості

А min =√(6х10-6х2,2х105+25х10-3х8,8(1-0,3)) (8х10-6х2,2х10525 х10- 3х8,8(1+0,3))=1,18.

Приймаємо А min =1,2.

Товщина стінки умовного циліндра за умовою твердості

a=1/2d(A-1)= 1/2х35(1,2-1)=2,8 мм.

Попередньо визначаємо діаметр валу тільки за умовою роботи валу двигуна на крутіння. З розрахунку на деформацію крутіння діаметр валу:

d=B14√10Mk, де B1- коефіцієнт, що залежить від припустимого кута α закручування валу на довжині.

Приймаємо α=1, тоді B1=0,52; Мк – момент обертання.

d=0,52 4√10х351=4 см=40 мм.

За умовою міцності на крутіння

d=3v/0,2[τ]k, де [τ]k- занижене допустиме напруження при крутінні з урахуванням прогину.

Приймаємо [τ]= 25 Мпа.

Тоді

d=3√450/0,2х25х106=0,045 м=45 мм.

З урахуванням конструктивних міркувань приймаємо діаметр валу d=46 мм (на виході).

Визначаємо значення, а конструктивно таким, щоб діаметр блоку циліндрів був більшим, ніж попередньо розрахований діаметр приводного валу. Приймаємо а= 2.8мм>аmin=1 мм.

Діаметр Dб блоку по осях циліндрів може бути визначений з рівняння

1/2(в+a)=Dб/2sinφ/2, де φ- центральний кут між осями двох сусідніх циліндрів;

φ=2π/z=2х3,14/7=0,89 рад=51 о 43’

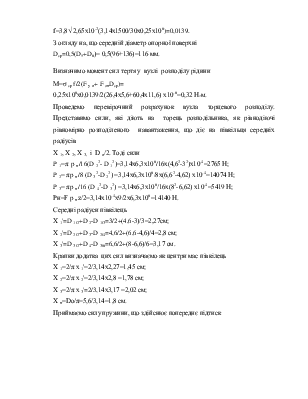

Тоді (малюнок 1)

Dб=в+d/sinφ/2=(7,8+20)/sin51 о 43’=86 мм.

Внутрішній діаметр блоку

Dв=Dб-d-2a=86-35-2х3=45 мм.

З конструктивних міркувань приймаємо Dв=45 мм.

Зовнішній діаметр блоку

Dв=Dб+d+2a=128 мм.

З конструктивних міркувань приймаємо Dв=130 мм.

Знайдемо кут γ і уточнимо значення ходу поршня.

Хід поршня

h=4q/πd2z=4х450/3,14х3,52х7=3,5 см=68 мм.

Кут γ=arctg h/Dб= arctg35/86=22.14о.

Довжина В блоку циліндрів

В= h+(0,8...1)l+в1 +в2 ,

Де l-довжина поршня; в1-технологічний розмір; в2- товщина дна.

Приймаємо l=70 мм.

B=170 мм приймаємо з конструктивних міркувань.

Матеріал поршнів вибираємо бронзу Бр9, блоку циліндрів сталь 40Х.

3.2.4. Розрахунок торцевого розподільника рідини й масло провідних каналів

У даній конструкції вікна блоку циліндрів не вписуються в циліндри D0=86 мм.

Визначимо площу вікна

F=(0,42...0,48)F,

Де F=πd2/4=3,14х202/4=314 мм2=3,14 см2;

Fo=0,42х3,14=1,32 см2.

Приймаємо відстань між серповидними вікнами з=8 мм.

Приймаємо радіус вікна r=5 мм.

Максимальна швидкість рідини у вікнах, що підводять, ротора

Vomax=(πn/30)(Do/2) tgγ(F/Fo)= (3,14х1500/30)

(0,056/2) tg28про(3,14/1,32) =3,6 м/с≤5м/с.

Сила, що притискає один сектор блоку із центральним кутом γ до розподільника

Pпр=(F-Fo)pн=(3,14-1,32) х10-4х6,3х106= 1147 Н.

Сила, що віджимає цей сектор

Pот=λPпр,

Де λ - коефіцієнт; для машин з похилим блоком

λ =0,89...0,94.

Приймаємо λ=0,9. Тоді Pот=0,9х1147= 1032 Н.

Ширина ущільнюючої поверхні

а 1=z[(λF+(1-λ)Fo)/πDo-2r1]=

7[(0,9х3,14+(1-0,9)х1,32/3,14х56-2х5]=2,6 мм.

Приймаємо а1= 2,5 мм.

Зовнішній діаметр D6=130 мм (малюнок 2).

Площа ущільнюючої поверхні

Fy=(π/4) ( D42 - D32+D22-D12)=(3,14/4)х(82-6,62+4,62-32)=26,4 см2.

Площа опорної поверхні

Fon=π/4(D62-D52 )=3,14/4 (132-9,62) =60,4 см2.

Середній питомий тиск на розподільнику

σср=[(z+1)(1-λ)Pnp]/2(Fy+Fon)=

[(9+1)(1-0,9) 1147]/2(26,4+60,4) х10-4=0,25 МПа<0,3 МПа.

Середня швидкість ковзання

Vск=(πn/30) Do/2=(3,14х1500/30) х(0,056/2) =4,3 м/с.

Питома потужність на поверхні тертя

А1=σсрVск=0,25х4,3=1,075МПа*м/с<4МПа*м/с.

Коефіцієнт тертя на поверхні розподільника

f=3,8√μ(πn/30σср),

де f -динамічний коефіцієнт в'язкості.

f=3,8√ 2,65х10-2(3,14х1500/30х0,25х106)=0,0139.

З огляду на, що середній діаметр опорної поверхні

Dср=0,5(D5+D6)= 0,5(96+136)=116 мм.

М=σ ср f/2(F y o+ F oпDср)=

0,25х106х0,0139/2(26,4х5,6+60,4х11,6) х10-6=0,32 Н*м.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.