Вступ

Гідравлічні приводи знайшли досить широке застосування для здійснення руху робочих органів різних машин. У машинобудуванні використаються гідравлічні приводи в схемах автоматичного керування робочими органами машин, які працюють по замкнутому технологічному циклу - у циклових системах керування. До них відносять системи автоматичного керування металорізальних верстатів, і автоматичних ліній, роботів-маніпуляторів і пресів, технологічних машин металургійної, харчової й легкої промисловості й ін.

Гідроприводом називається пристрій, що складається з приводного двигуна, контрольно-регулюючої апаратури, гідропередачі, допоміжних пристроїв та елементів керування. Носієм енергії тут виступає рідина, що з технічної точки зору являється найголовнішою ланкою гідропередачі. Також невід’ємними елементами гідропередачі є гідравлічні машини – насос та гідромотор. Насосом називають гідравлічну машину, що перетворює механічну енергію на валу приведеного двигуна в енергію потоку робочої рідини. Гідромотор — машина, перетворююча енергію потоку рідини в механічну енергію на вихідному валу.

Використання гідроприводів дозволяє значно спрощувати логічні схеми, за якими повинен проходити той чи інший технологічний процес, отримати високу потужність та одночасно велику точність характеристик руху від лінійного до складного просторового, велику надійність, а до всіх цих характеристик в умовах сучасного науково-технічного прогресу пред’являються достатньо великі вимоги, тому є необхідним подальше розвинення практичних та теоретичних відомостей та вдосконалень гідравліки як окремо обґрунтованої та визначеної як необхідна галузі наукових знань.

1.Призначення та технологічна характеристика

проектуємого виробу

В цьому проекті розглядається прес для порошкової металургії КРМ315.

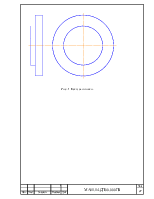

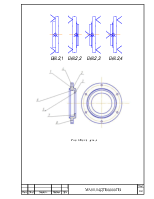

Даний прес розроблено для можливості методом пресування порошків міді, графіту, сірки, стеорату цинку отримувати заготівки діаметром до 83.8 см.

Формування відбувається при переміщенні матриці та стрижня у взаємнозворотніх напрямках, за допомогою встановленого гідрообладнання забезпечуютья режими швидкого підводу, контроль повноти заповнення преформи, транспортування отриманої заготівки за межі робочої зони.

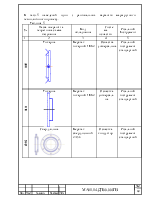

Сировина, що використовується в якості матеріалу заготівки повинна мати щільність не менш 6.4 гр/см.куб.

На отриманих виробах допускаються шарові вм’ятини глибиною не більш 0.5 мм та діаметром не більше 2 мм, інші вимоги згідно ТУ14-1-1099-9;

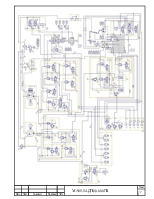

2. Опис роботи гідравлічної схеми

Перед початком роботи всі електромагніти відключені. Верхній (ВП) та нижній (НП) преси знаходяться, відповідно в крайньому верхньому та крайньому нижньому положенні, а механізм транспортування виведений з пресу. Клапани К6, К9, К10, К12 і К14 відкриті, а решта клапанів закриті. Насос НА1 включений на нульову подачу і розвантажений через

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.