2. Проектирование и расчет основных конструктивных элементов протяжки для обработки цилиндрического отверстия

2.1 Исходные данные

|

№ задания |

Диаметр отверстия до протягивания (мм) |

Диаметр отверстия после протягивания (мм) |

Длина отверстия (мм) |

Шероховатость обработанного отверстия (мм) |

Материал детали |

Схема резания |

|

16 |

53Н11 |

55Н7 |

100 |

2,5 |

сталь 35 |

- |

Припуск под протягивание определяем по формуле:

![]() (2.1)

(2.1)

где: ![]() - максимальный диаметр

получаемого отверстия.

- максимальный диаметр

получаемого отверстия. ![]()

![]() -

минимальный диаметр не обработанного отверстия

-

минимальный диаметр не обработанного отверстия ![]()

![]()

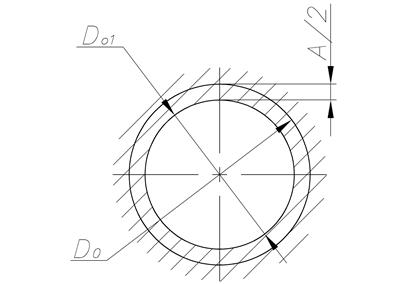

Диаметры отверстия до протягивания,

передней направляющей ![]() и первого зуба протяжки

и первого зуба протяжки ![]() определяем по формуле:

определяем по формуле:

![]() (2.2)

(2.2)

![]()

Рисунок 2.1. Эскиз обрабатываемого отверстия

Определяем расстояние до первого зуба определим по формуле (стр.168 [3]):

![]() (2.3)

(2.3)

где: ![]() - длинна

обрабатываемого отверстия

- длинна

обрабатываемого отверстия ![]()

![]() - величина, зависящая

от модели станка, на котором происходит обработка отверстия. Для станка модели

7А510

- величина, зависящая

от модели станка, на котором происходит обработка отверстия. Для станка модели

7А510 ![]() .

.

![]()

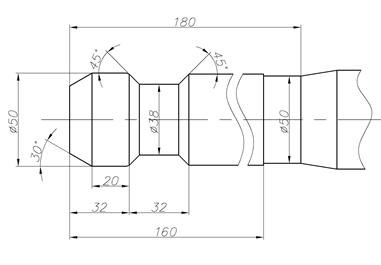

Диаметр и другие основные параметры

хвостовика и другие основные параметры определяем по таблице 8.2 (стр.216 [3]).

Выбираем наибольший хвостовик, который может пройти через отверстие. Принимаем

диаметр хвостовика ![]() . Площадь поперечного сечения

выбранного хвостовика

. Площадь поперечного сечения

выбранного хвостовика ![]() .

.

Рисунок 2.2. Геометрические параметры хвостовика

2.2 Определение параметров протяжки для одинарной схемы резания

Величину шага режущих зубьев определим по формуле:

![]() (2.4)

(2.4)

где: ![]() - коэффициент,

зависящий от материала заготовки. Для пластичных материалов берётся

большая величина.

- коэффициент,

зависящий от материала заготовки. Для пластичных материалов берётся

большая величина.

![]()

Для обеспечения спокойной работы протяжки без вибраций и хорошее качество протянутой поверхности в работе резания должно одновременно находится четыре – пять зубьев протяжки, однако для протягивания длинных отверстий допускается, чтобы в работе участвовало до восьми зубьев.

Определяем наибольшее число одновременно работающих зубьев:

(2.5)

(2.5)

Принимаем: ![]()

По таблице 8.6 (стр. 219[3])

принимаем шаг режущих зубьев ![]() .

.

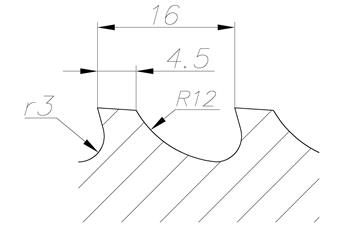

Для режущих зубьев выбирают зубья с радиусной спинкой. Остальные параметры стружечных канавок также принимаем по таблице 8.6 (стр. 219[3]).

Рисунок 2.3. Основные параметры режущих зубьев протяжки

Глубину стружечной ![]() канавки определяем по таблице 8.6 (стр.

219[3]) в зависимости от шага режущих зубьев. Принимаем

канавки определяем по таблице 8.6 (стр.

219[3]) в зависимости от шага режущих зубьев. Принимаем ![]() .

Площадь стружечной канавки:

.

Площадь стружечной канавки: ![]() . Коэффициент

заполнения стружечной канавки определяем в зависимости от материала

обрабатываемой детали и схемы резания.

. Коэффициент

заполнения стружечной канавки определяем в зависимости от материала

обрабатываемой детали и схемы резания.

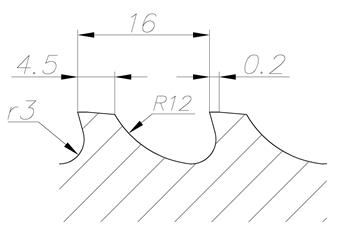

Величина шага, глубины канавки, ширины спинки, радиуса закругления дна впадины, радиуса спинки калибрующих зубьев принимаются равными соответствующим величинам режущих зубьев.

Зубья на калибрующей части протяжки

имеют такую же форму, как и на режущей, однако с целью увеличения

продолжительности работы протяжек они снабжаются лыской ![]() .

.

Коэффициент заполнения стружечной

канавки определяем в зависимости от материала обрабатываемой детали и схемы

резания. Для стали и одинарной схемы резания ![]() .

.

Рисунок 2.4. Основные параметры калибрующих зубьев протяжки

Подача, допустимая по размещению стружки в канавке, определяется по формуле:

(2.6)

(2.6)

Наибольшее усилие, допустимое хвостовиком:

![]() (2.7)

(2.7)

где: ![]() -

допускаемое напряжение на растяжение материала хвостовика, МПа

-

допускаемое напряжение на растяжение материала хвостовика, МПа

Для углеродистой стали ![]() .

.

![]()

Наибольшее усилие, допустимое протяжкой на прочность по первому зубу определим по формуле:

![]() (2.8)

(2.8)

где: ![]() - площадь поперечного

сечения первого зуба

- площадь поперечного

сечения первого зуба

![]() -

допускаемое напряжение на растяжение материала режущей части протяжки, МПа

-

допускаемое напряжение на растяжение материала режущей части протяжки, МПа

Тогда:

![]() (2.9)

(2.9)

![]()

Расчетное усилие резания ![]() равно

наименьшему из

равно

наименьшему из ![]() и

и ![]()

![]()

Определение подачи, допустимой по силе резания

(2.10)

(2.10)

где: ![]() -

коэффициент для расчёта сил резания при обработке некоторых материалов

-

коэффициент для расчёта сил резания при обработке некоторых материалов ![]()

2.3 Определение параметров протяжки для групповой схемы резания

Определим шаг режущих зубьев для групповой схемы резания по формуле (2.4):

![]()

По таблице 8.6 (стр. 219[3])

принимаем шаг режущих зубьев ![]()

Определение числа одновременно работающих зубьев по формуле (2.5)

Глубину стружечной ![]() канавки определяем по таблице 8.6 (стр.

219[3]) в зависимости от шага режущих зубьев. Принимаем

канавки определяем по таблице 8.6 (стр.

219[3]) в зависимости от шага режущих зубьев. Принимаем ![]() .

Площадь стружечной канавки:

.

Площадь стружечной канавки: ![]() . Коэффициент

заполнения стружечной канавки определяем в зависимости от материала

обрабатываемой детали и схемы резания.

. Коэффициент

заполнения стружечной канавки определяем в зависимости от материала

обрабатываемой детали и схемы резания.

Величина шага, глубины канавки, ширины спинки, радиуса закругления дна впадины, радиуса спинки калибрующих зубьев принимаются равными соответствующим величинам режущих зубьев.

Зубья на калибрующей части протяжки

имеют такую же форму, как и на режущей, однако с целью увеличения

продолжительности работы протяжек они снабжаются лыской ![]() .

.

Коэффициент заполнения стружечной

канавки определяем в зависимости от материала обрабатываемой детали и схемы

резания. Для стали и групповой схемы резания ![]() .

.

Подача, допустимая по размещению стружки в канавке, определяется

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.