![]() ЭЛЕКТРОСТАЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЭЛЕКТРОСТАЛЬСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

(филиал)

Московского государственного института стали и сплавов

(технологического университета)

(ЭПИ МИСиС)

Факультет: технологический

Кафедра: теоретической и прикладной механики

Специальность: технология машиностроения

Группа: ВТМ – 01

КУРСОВОЙ ПРОЕКТ

по курсу: Детали машин

Тема:

«Индивидуальный привод ролика транспортного рольганга »

Студент: Савицких О.В. _______________

Руководитель проекта: проф. Гриншпун М. И. _______________

Защита с оценкой _____________________________________

«____»______________2006 г.

ЭЛЕКТРОСТАЛЬ 2006.

ВВЕДЕНИЕ

В данной работе спроектирован индивидуальный привод ролика транспортного рольганга трубопрокатного цеха, который служит для передачи вращающего момента от асинхронного электродвигателя к ролику, осуществляющему транспортировку труб. Привод нереверсивный, режим работы привода средний равновероятный, расчётный срок службы привода 3 года. Состоит из электродвигателя и цилиндрического, двухступенчатого редуктора. В ступенях редуктора используются цилиндрические прямозубые колёса и шестерни. Корпус редуктора выполнен из стали марки 45 .

Валы в корпусе редуктора установлены на радиальных однорядных шариковых подшипниках.

Вращающий момент от электродвигателя к редуктору и от редуктора к ролику передаётся с помощью муфт. Электродвигатель и редуктор устанавливают на плиту. Плиту крепят к полу фундаментными болтами.

1. Кинематический расчёт

1.1 Выбор электродвигателя

Для нереверсивного привода ролика транспортного рольганга применяем асинхронный двигатель с короткозамкнутым ротором. Для выбора электродвигателя определяем его мощность по формуле (1).

;

(1)

;

(1)

где: ТСР – среднеквадратичный момент, Н×м (определяем по формуле (2)); n – число оборотов тихоходного вала, об/мин; h – КПД редуктора.

![]()

;

(2)

;

(2)

Подставляем числовые значения в формулу (1) и (2):

Н∙м;

Н∙м;

кВт;

кВт;

По таблице 24.8 определяем тип двигателя и его частоту вращения.

Применяем двигатель мощностью РНОМ = 7,5 кВт, тип 160S8/730, с асинхронной частотой вращения n = 730 об/мин.

Основные размеры двигателя определяем по таблице 24.9.

1.2. Определение передаточных чисел привода

После выбора частоты вращения электродвигателя n определяем общее передаточное число привода по формуле (3):

;

(3)

;

(3)

где: n – число оборотов электродвигателя (об/мин);

nT – скорость вращения тихоходной ступени (об/мин).

;

;

Полученное расчётом общее передаточное число распределяем между типами и ступенями передач. Передаточные числа UБ быстроходной и UТ тихоходной ступеней двухступенчатых редукторов определяем по соотношениям, приведенным в таблице 1.3.

Передаточные числа для двухступенчатого редуктора по развёрнутой схеме будут определяться по формулам (4) и (5):

;

(4)

;

(4)

![]() ; (5)

; (5)

Подставляем цифровые значения в формулы (4) и (5):

![]() ;

;

.

.

1.3.Определение частоты вращения и вращающих моментов валов привода

Зная частоту вращения быстроходного вала nБ определяем частоту вращения nП промежуточного и nТ тихоходного валов по формулам (6) и (7):

;

(6)

;

(6)

;

(7)

;

(7)

Подставляем числовые значения в формулы (6) и (7):

об/мин ;

об/мин ;

об/мин

;

об/мин

;

Зная вращающий момент тихоходного вала ТТ определяем вращающие моменты ТП промежуточного и ТБ быстроходного валов по формулам (8) и (9):

;

(8)

;

(8)

;

(9)

;

(9)

Подставляем числовые значения в формулы (8) и (9):

Н∙м ;

Н∙м ;

Н∙м.

Н∙м.

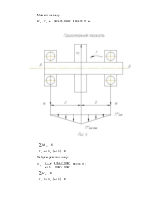

Редуктор с рассчитанными значениями n и Т изображён на Рис 1.

Рис. 1

2. Расчёт зубчатых передач

2.1. Выбор твёрдости, термической обработки и материала зубчатых колёс

В зависимости от вида изделия, условий его эксплуатации и требований к габаритным размерам выбираем материал, необходимую твёрдость колёс и соответствующий вариант термической обработки по таблице 2.1. Так как особых требований к размеру редуктора особых не предъявляется, применяем марку стали типа ст. 40Х с термообработкой улучшение.

Термическая обработка колеса – улучшение,

твёрдость НВ 235…262, материал ст. 40X.

Термическая обработка шестерни – улучшение, твёрдость НВ 235…262, материал ст. 40X.

2.2. Расчёт межосевого расстояния тихоходной и быстроходной цилиндрических зубчатых передач

Межосевое расстояние рассчитывается по формуле (10):

;

(10)

;

(10)

где: Ка= 4950 – (для прямозубых колёс );

U – передаточное отношение тихоходной (быстроходной) ступеней;

КHb – коэффициент концентрации нагрузки;

ТНЕ2 – эквивалентный момент на колесе (Н×м);

Yа – коэффициент;

[s]Н – допускаемое напряжение (Па).

Коэффициент концентрации нагрузки КHb принимаем для неприрабатывающихся

колёс. При переменной нагрузке: ![]() где:

где:

![]() – начальный коэффициент концентрации

нагрузки, определяем по таблице 2.3. в зависимости от коэффициента

– начальный коэффициент концентрации

нагрузки, определяем по таблице 2.3. в зависимости от коэффициента ![]() . Так как ширина колеса b2 и диаметр шестерни d1 ещё не определены, коэффициент Yd определяем ориентировочно:

. Так как ширина колеса b2 и диаметр шестерни d1 ещё не определены, коэффициент Yd определяем ориентировочно:

![]() ;

(11)

;

(11)

где: Yа – принимаем из ряда стандартных чисел, при симметричном расположении колёс Yа = 0,5;

U – передаточное отношение тихоходной (быстроходной) передачи.

Для тихоходной передачи:

![]() ;

;

![]() ;

;

По формуле (12) определяем эквивалентный момент на колесе:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.