Отчет о посещении РКК «ЭНЕРГИЯ».

На РКК «ЭНЕРГИЯ» мы посетили два цеха №5 и №426. В первом цеху находится отечественное оборудование со сроком службы более 30 лет, во втором установлены копировально-прошивочные и ЧПУ станки швейцарской фирмы AGIE.

Для начала рассмотрим общие характеристики электроэрозионного процесса.

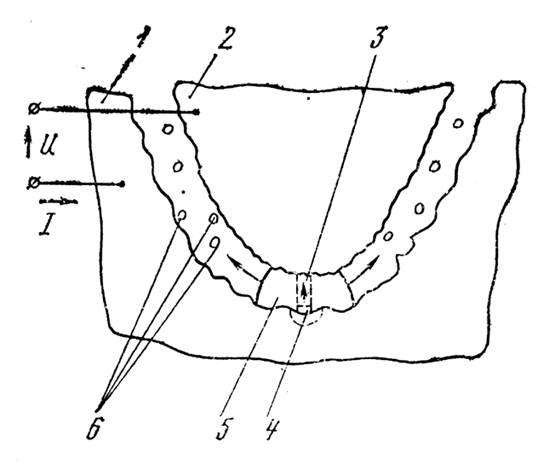

При

электроэрозионной обработки рабочей средой служит непроводящая жидкость (вода,

керосин, масло и пр.), заполняющая МЭП (рис.). Когда импульсное напряжение и

между анодом 1 и катодом 2 достигает определенной величины,

происходит электрический пробой жидкости. В последней возникает плазменный

канал разряда 3, где протекают процессы нагревания, распада и ионизации

вещества рабочей среды. Между электродами через канал переносится электрический

заряд, в плазме выделяется джоулева теплота, а переход зарядов через границу

между плазмой и электродами сопровождается поступлением импульсных тепловых

потоков на анод и катод. Материал ЭЗ из лунки 4 выбрасывается в МЭП.

Благодаря выделению джоулевой теплоты канал разряда окружается газообразными

продуктами распада рабочей

среды – газовым пузырем 5. Стенки расширяющегося пузыря выталкивают из

МЭП рабочую среду, поток которой увлекает частицы 6, ранее выброшенные

из лунок, и выводит их из промежутка. Так возникает явление электрической

эрозии, что и объясняет название рассматриваемого метода обработки.

Копировально-прошивочные электроэрозионные станки предназначены для формообразования полостей сложной формы пришивания сложноконтурных окон, фасонных и прямолинейных щелей, отверстий цилиндрической и более сложной формы и др. На этих станках изготавливают ковочные штампы, матрицы вырубных, просечных и вытяжных штампов, фильеры и прочие виды инструментов, различные детали машин и аппаратов и т. д.

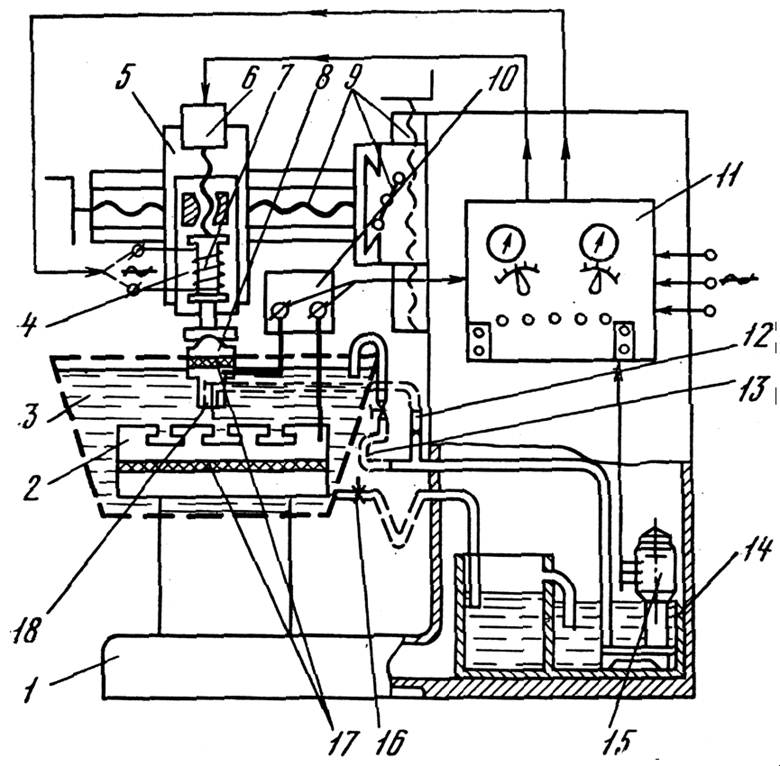

На рис. представлена схема электроэрозионного копировально-прошивочного станка, на которой показаны практически все элементы, встречающиеся в различных конструкциях станков этой группы. На рис. обозначены: 1—станина станка; 2—рабочий стол для крепления детали; 3—ванна с рабочей жидкостью; 4— каретка вертикального перемещения ЭИ; 5—каретка поперечного перемещения ЭИ; 6—двигатель системы регулирования МЭП; 7— обмотка вибратора ЭИ; 8—устройство для выверки положения ЭИ относительно детали; 9—каретка продольного перемещения ЭИ; 10—генератор импульсов; 11—блок управления станком; 12—тракт подачи рабочей жидкости через ЭИ; 13—тракт подачи рабочей жидкости в ванну; 14—бак с рабочей жидкостью; 15— помпа (насос); 16—слив из рабочей ванны; 17—изоляционные прокладки; 18—ЭИ.

В первом цеху находились следующие станки, такие как 4723 копировально-прошивочный станок с автоматической подачей с используемым генератором 2НГА, 4Г721(М) копировально-прошивочный с ручной подачей ЭИ и ванны с генератором 440 М, а так же МО2Т копировально-прошивочный станок для получения капиллярных отверстий. Мощности этих станков » 3 кВт, сила тока 150-500 мА, производительность 50-500 мм3/мин, глубина дефектного слоя 100-200 мкм.

Рассмотрим санок МО2Т, в нем используется электрод – проволока из вольфрама диаметром 35, 50 и 70 мкм.

Тип используемой проволоки ВАIГ (В – вольфрам, А – улучшена, I – класс, Г – отожженная).

Настройка производится с помощью специального отсчетного микроскопа. Режимы задаются с пульта оператора.

Рабочая жидкость РЖЗ – углеродистое сырье.

Контроль качества полученного отверстия проверяется расходом воздуха.

В следующем цехе на копировально-прошивочных станках изготавливают пресс формы, ЭИ для которых делают на вертикально-фрезерных станках ЧПУ. Все станки этого цеха полностью автоматизированы, параметры и режимы заносятся в них с помощью прикладной программы.

А так же мы были ознакомлены с электрохимической обработкой.

При ЭХО, ведущейся на постоянном напряжении (обычно от единиц до несколько десятков вольт), съем материала заготовки происходит непрерывно и одновременно на всей обрабатываемой поверхности.

ЭХО осуществляют на прямой полярности: ЭИ – катод, ЭЗ – анод. Рабочей средой служит водяной раствор электролита, прокачиваемый через МЭП насосом. Формообразование основано на явлении анодного растворения: ток через границу анод – раствор сопровождается переходом вещества ЭЗ из атомного (в заготовке) в ионное (в растворе). Перенос зарядов между ЭИ и раствором обеспечивает реакция восстановления водорода. Средние плотности тока на ЭЗ достигают нескольких ампер на квадратный миллиметр, зазор обычно составляет от 0,05 до 1 мм.

Применяется в основном для объемного формообразования (обработка пера турбинных лопаток, лопастей насосов и гребных винтов, гравюр, ковочных штампов и др.), прошивания отверстий и протягивания, снятие заусенцев, закругление кромок, маркирование и т.д.

Показанный нам станок был переделан из вертикально-фрезерного и предназначен для доводки стопорных шайб.

Эго краткие характеристики: максимальный ток источника питания 1600 А, производительность 0,45×104-6×104 см3/ч, 8-13 класс точности и 2-4 класс точности, удельный расход электроэнергии 0,04-0,160 квт×ч/см3.

Электролит NaCl с концентрацией 10-12%, который подается при 6¸8 атм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.