2.конструкторская часть.

После проведения анализа причин пониженной стойкости метчиков и рассмотрения различных путей ее повышения, необходимо разработать конструкцию учитывающую все полученные сведения в исследовательской части проекта, учитывая так же экономическую целесообразность тех или иных инженерных решений.

2.1. Конструкция режущей части метчика.

2.1.1. геометрические параметры режущей части.

Число стружечных канавок зависит от диаметра обрабатываемого отверстия и влияет на толщину среза, усилие и мощность, затрачиваемые на резание, на объем пространства для размещения стружки и величину крутящего момента от усилий трения. Опыты показывают, что крутящий момент для трехперых метчиков на 10...20% меньше чем для метчиков с четырьмя перьями. Кроме того четырёхканавочные метчики показывают большую склонность к заеданию, в особенности при обработке вязких металлов, каковыми и являются обрабатываемые материалы (20Х13, ВТ5-Л).

Исходя из выше изложенного для метчиков на М8 рекомендуемое число перьев - z = 3.

Измерение трехканавотных метчиков требует специального приспособления, однако, их изготовление несколько дешевле чем четырехканавочных.

Определение диаметра сердцевины метчика - dcи ширины пера- b:

С уменьшением параметров dc и bувеличиваются глубина и объем стружечной канавки, уменьшаются силы трения (Мт), но также уменьшаются прочность зуба и прочность метчика в целом, и наоборот— с увеличением dc и bувеличивается прочность метчика, но уменьшается объем стружечной канавки и увеличиваются силы трения, что может привести к поломке метчика.

В зависимости от числа зубьев назначают dc и b:

при z = 3 dc = (0,35... 0,4)d, b=0,3d.

При обработке материалов с прочностью более 70 кгс/мм2 рекомендуется повышение жесткости метчика за счет увеличения диаметра сердцевины до 0,5d (номинального диаметра).

диаметр сердцевины - dсер = 0,5d = 0,5´8 = 4 мм;

ширина пера - b = (0,3...0,4)d = 0,375´8 = 3 мм.

Режущий участок.

Основные параметры режущего участка: его длина от торца до начала калибрующего участка l1, угол конуса j, длина режущего участка, который непосредственно участвует в резании l2.

Взаимосвязь между этими параметрами определяется по формулам

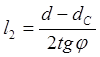

,

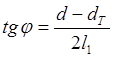

,  ,

,

где dC - диаметр отверстия под резьбу;

dT - диаметр по торцу;

d - наружный диаметр метчика.

Согласно рекомендациям длина заборного конуса метчиков (l1) для нарезания резьбы в сквозных отверстиях должна составлять 6P, где P-шаг. Однако, исходя из того, что обрабатываемее материалы обладают прочностью более 70 кгс/мм2 и повышенной вязкостью, целесообразно увеличение заборного конуса с целью уменьшения срезаемого припуска каждым зубом и снижению нагрузки на режущие кромки.

l1=7P=7´1,25=8,75 мм;

Угол

заборного конуса -  ;

;

dT = D1 - (0,1...0,35)= 6,577 - 0,1077=6,4 мм,

где D1 - внутренний диаметр резьбы метчика;

tgj = = 0,0914 Þ j » 5,22° =5° 13’.

= 0,0914 Þ j » 5,22° =5° 13’.

Тогда:

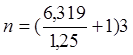

длина участка непосредственно участвующего в резании - l2= =

= =

6,319 мм,

=

6,319 мм,

Толщина

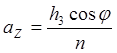

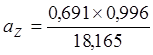

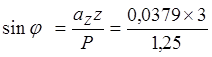

снимаемой стружки -  ,

,

гдеh3 - высота профиля резьбы;

,

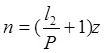

,

где z - число перьев метчика,

P - шаг.

= 18,165;

= 18,165;

= 0,0379 мм, что соответствует

рекомендациям

= 0,0379 мм, что соответствует

рекомендациям

(aZ=0,02...0,05 мм).

= 0,0910 Þ j » 5,22° =5° 13’.

= 0,0910 Þ j » 5,22° =5° 13’.

На длине режущей части l1 метчик затачивается по задней поверхности с углом конуса j. Форма кривой затылования метчика выбирается в зависимости от типа и размеров метчика, условий работы. Наиболее эффективной формой кривой затылования является в данном случае могла бы быть «комбинированная», но она требует доработки затыловочного оборудования, а это сильно увеличит себестоимость изделия. Поэтому «Архимедова спираль» будет более целесообразной кривой затылования, так как она не требует узкой специализации затыловочного станка и более эффективна чем ряд других кривых рассмотренных в п. 1.4. р-п. з..

Величина

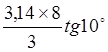

затылования по Архимедовой спирали - K= ,

,

где a - задний угол.

Рекомендуемый задний угол для нарезания резьбы в труднообрабатываемых материалах типа 20Х13 и ВТ5 - 8...10°.

K = = 1,477 мм Þ К =1,5 мм.

= 1,477 мм Þ К =1,5 мм.

Для снижения трения и предотвращения прилипания (приваривания) частиц металла к виткам резьбы метчика затылование (K1) производится и на калибрующей части по всему профилю резьбы, с величиной заднего угла - a 1 = 1...1°30’.

K1 =  =

=

= 0,0978 » 0,1 мм.

= 0,0978 » 0,1 мм.

Передний угол g на режущей и калибрующей частях принимается одинаковым и выбирается в зависимости от материала детали см. таблицу в разделе 1.4. р-п. з., для 20Х13 и ВТ5 он составляет около 5°.

С целью обеспечения лучшего отвода стружки и устранения забивания канавки стружкой целесообразно канавку на режущей части выполнять винтовой или под углом l к оси. Причем для сквозных отверстий наиболее целесообразен отвод стружки в направлении подачи инструмента, что обеспечивают отрицательные углы l или левое направление винтовых канавок. Применение винтовых канавок несколько усложняет технологию производства и контроля геометрии метчиков, кроме того от угла подъема и направления винтовой канавки зависит кинематический задний угол, который может быть равным нулю, что недопустимо при обработке данных материалов метчиками из быстрорежущей стали. Поэтому применение угла l представляется наиболее целесообразным.

tgl

= ,

,

гдеh = (0,5...0,7)´b = 0,5´3 = 1,5 мм,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.