|

МГУИЭ |

Отчётпо лабораторной работе: «Технико-экономическое обоснование технологического процесса». |

Ф. И. О. студента |

||||||||

|

Давыдова О.С. |

||||||||||

|

Кафедра ТХМ и А |

Группа |

Т-53 |

||||||||

Вариант № 1 |

||||||||||

|

1. Исходные данные по варианту. |

||||||||||

|

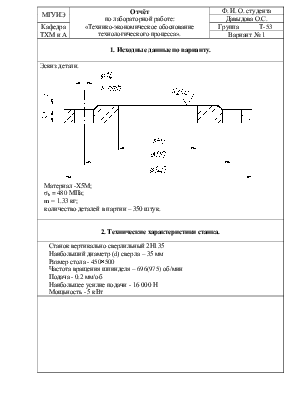

Эскиз детали.

Материал -Х5М;σb = 480 МПа; m = 1.33 кг; количество деталей в партии – 350 штук. |

||||||||||

2. Технические характеристики станка. |

||||||||||

|

Станок вертикально сверлильный 2Н135 Наибольший диаметр (d) сверла – 35 мм Размер стола - 450´500 Частота вращения шпинделя – 696(975) об/мин Подача - 0.2 мм/об Наибольшее усилие подачи - 16 000 Н Мощьность - 5 кВт |

||||||||||

|

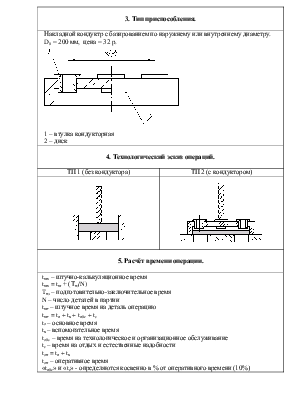

3. Тип приспособления. |

||||||||||

|

Накладной кондуктр с базированием по наружнему или внутреннему диаметру. Dб = 200 мм, цена = 32 р.

1 – втулка кондукторная 2 – диск |

||||||||||

|

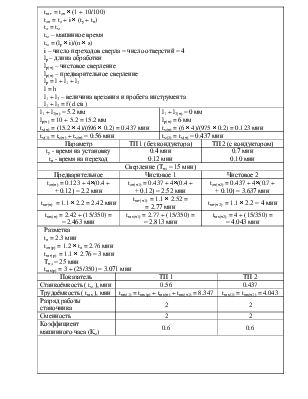

4. Технологический эскиз операций. |

||||||||||

|

ТП 1 (без кондуктора) |

ТП 2 (с кондуктором) |

|||||||||

|

|

|

|||||||||

|

5. Расчёт времени операции. |

||||||||||

|

tшк – штучно-калькуляционное время tшк = tш + (Тпз/N) Tпз – подготовительно-заключительное время N – число деталей в партии tшт – штучное время на деталь операцию tшт = to + tв + toбc + tе tо – основное время tв – вспомогательное время tобс – время на технологическое и организационное обслуживание tе – время на отдых и естественные надобности tоп = to + tв tоп – оперативное время «toбc» и «tе» - определяются косвенно в % от оперативного времени (10%) |

||||||||||

|

tшт = tоп ´ (1 + 10/100) tоп = tо + i ´ (tу + tп) tо = tм tм – машинное время tм = (lр ´ i)/(n ´ s) i – число переходов сверла = число отверстий = 4 lp – длина обработки lp(ч) – чистовое сверление lp(п) – предварительное сверление lp = l + l1 + l2 l = h l1 + l2 – величина врезания и пробега инструмента l1 + l2 = f( d св ) |

||||||||||

|

l1 + l2(ч) = 5.2 мм lp(ч) = 10 + 5.2 = 15.2 мм tм(ч) = (15.2 ´ 4)/(696 ´ 0.2) = 0.437 мин |

l1 + l2(п) = 0 мм lp(п) = 6 мм tм(п) = (6 ´ 4)/(975 ´ 0.2) = 0.123 мин |

|||||||||

|

tм(1) = tм(ч) + tм(п) = 0.56 мин |

tм(2) = tм(ч) = 0.437 мин |

|||||||||

|

Параметр |

ТП 1 (без кондуктора) |

ТП 2 (с кондуктором) |

||||||||

|

tу - время на установку tп - время на переход |

0.4 мин 0.12 мин |

0.7 мин 0.10 мин |

||||||||

|

Сверление (Тпз = 15 мин) |

||||||||||

|

Предварительное |

Чистовое 1 |

Чистовое 2 |

||||||||

|

tоп(п) = 0.123 + 4´(0.4 + + 0.12) = 2.2 мин |

tоп(ч1) = 0.437 + 4´(0.4 + + 0.12) = 2.52 мин |

tоп(ч2) = 0.437 + 4´(0.7 + + 0.10) = 3.637 мин |

||||||||

|

tшт(п) = 1.1 ´ 2.2 = 2.42 мин |

tшт(ч1) = 1.1 ´ 2.52 = = 2.77 мин |

tшт(ч2) = 1.1 ´ 2.2 = 4 мин |

||||||||

|

tшк(п) = 2.42 + (15/350) = = 2.463 мин |

tшк(ч1) = 2.77 + (15/350) = = 2.813 мин |

tшк(ч2) = 4 + (15/350) = = 4.043 мин |

||||||||

Разметкаto = 2.3 мин tоп(р) = 1.2 ´ to = 2.76 мин tшт(р) = 1.1 ´ 2.76 = 3 мин Тпз = 25 мин tшк(р) = 3 + (25/350) = 3.071 мин |

||||||||||

Показатель |

ТП 1 |

ТП 2 |

||||||||

|

Станкоёмкость ( tм ), мин |

0.56 |

0.437 |

||||||||

|

Трудоёмкость ( tшк ), мин |

tшк(1) = tшк(р) + tшк(п) + tшк(ч1) = 8.347 |

tшк(1) = tшк(ч1) = 4.043 |

||||||||

|

Разряд работы станочника |

2 |

2 |

||||||||

|

Сменность |

2 |

2 |

||||||||

|

Коэффициент машинного часа (Км) |

0.6 |

0.6 |

||||||||

|

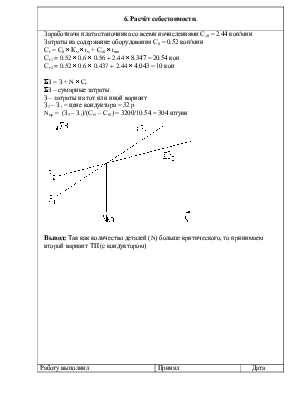

6. Расчёт себестоимости. |

||||||||||

|

Заработначя плата станочника со всеми начислениями Сзб = 2.44 коп/мин Затраты на содержание оборудования Сб = 0.52 коп/мин Ст = Сб ´ Км ´ tм + Сзб ´ tшк Ст1 = 0.52 ´ 0.6 ´ 0.56 + 2.44 ´ 8.347 = 20.54 коп Ст2 = 0.52 ´ 0.6 ´ 0.437 + 2.44 ´ 4.043 = 10 коп SЗ = З + N ´ Ст SЗ – сумарные затраты З – затраты на тот или иной вариантЗ2 – З1 = цене кондуктора = 32 р Nкр = (З2 – З1)/(Ст1 – Ст2) = 3200/10.54 = 304 штуки

Вывод: Так как количество деталей (N) больше критического, то принимаем второй вариант ТП (с кондуктором) |

||||||||||

|

Работу выполнил |

Принял |

Дата |

||||||||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.