Московский Государственный Университет

Инженерной Экологии

«Конструирование и прочностной расчёт вертикального

кожухотрубчатого одноходового теплообменника»

Студент: Никифорова А.Н.

Преподаватель: Трифонов С.А.

Проект защищен _____________________ 2009 г. на оценку ______________

Содержание

Введение.................................................................................................................

Расчет толщины стенки обечайки ………………….........................................

Расчет толщины стенки днища……… ...............................................................

Расчет диаметра штуцеров………………………...............................................

Расчет укрепления отверстий…….......................................................................

Расчет фланцевого соединения……………........................................................

Расчет линзового компенсатора..........................................................................

Расчет толщины трубной решётки…………………………………..................

Расчет крепления труб в трубной решетке.........................................................

Подбор опоры аппарата........................................................................................

Список литературы................................................................................................

Задание.

Рассчитать и спроектировать ректификационную колону непрерывного действия по следующим исходным данным:

nн – число тарелок в нижней части колонны (исчерпывающей) – 20;

nв - число тарелок в верхней части (укрепляющей) – 24;

Gf – количество исходной смеси – 2600 кг/ч;

Gp – количество получаемого дистиллята – 1800 кг/ч;

Gw – количество кубовой жидкости – 800 кг/ч;

Gпар – количество пара в колонне – 4100 кг/ч;

GR – количество флегмы – 3300 кг/ч;

W – средняя скорость пара в колонне – 1,1 м/с;

gn – средний удельный вес пара в колонне – 0,9 кг/м3;

gж – средний удельный вес жидкости в колонне – 1100 кг/м3;

давление в колонне атмосферное;

[σ]б – допускаемое напряжение для фундамента – 20 МПа;

тип контактного устройства – тарелки колпачковые;

географический район установки колонны: Московская область.

Введение.

Ректификацией называется процесс разделения жидких однородных смесей на чистые или обогащенные составляющие путем противоточного взаимодействия жидкой и паровой фаз.

При взаимодействии пара и жидкости одна группа веществ, составляющая смесь, переходит преимущественно в пар (легколетучие компоненты), а другая – в жидкость (высококипящие компоненты). Таким образом, в процессе ректификации происходит перенос веществ из фазу в фазу, что позволяет относить ректификацию к массообменному процессу.

Возможность разделения жидкой смеси на составляющие ее компоненты ректификацией обусловлена тем, что состав пара, образующегося над жидкой смесью, отличается от состава жидкой смеси в условиях равновесного состояния пара и жидкости.

При ректификации исходная смесь делится на две части: часть, обогащенная легколетучим компонентом, называемая дистиллятом, и часть, обедненную легколетучим компонентом, называемой кубовым остатком.

Обычно ректификационная колонна состоит из двух частей: верхней и нижней, каждая из которых представляет собой организованную поверхность контакта фаз между паром и жидкостью. В нижней части исходная смесь взаимодействует с паром, начальный состав которого равен составу кубового остатка. Вследствие этого из смеси извлекается легколетучий компонент.

В верхней ступени пар начального состава, соответствующий составу исходной смеси, взаимодействует с жидкостью, начальный состав которой равен составу дистиллята.

Пар для питания ректификационной колонны получается многократным испарением жидкости, имеющей тот же состав, что и кубовый остаток, а жидкость – многократной конденсацией пара, имеющего состав, одинаковый с составом дистиллята.

Полученный в конденсаторе дистиллят делится на 2 части. Одна часть направляется обратно в колонну – флегма, другая является отбираемым продуктом – дистиллят. Отношение количества возращенного в колонну дистиллята к количеству дистиллята, отобранного в виде продукта, называется флегмовым числом.

Ректификационная колонна представляет собой сварной цилиндрический аппарат, внутри которого смонтированы контактные устройства. В зависимости от типа контактных устройств ректификационные колонны делятся на насадочные, пленочные и тарельчатые.

Тарельчатые колонны наиболее распространены. Они имеют высокую разделительную способность, устойчиво работают при значительных значениях нагрузок по жидкости и пару, допускают создание аппаратов больших диаметров.

Конструктивный расчет ректификационной колонны.

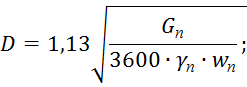

1. определение диаметра колонны

[σ]=135![]() 140

МПа;

140

МПа;

Wп=0,9![]() 1

м/с;

1

м/с;

D≈1,3 м, принимаем D=1400 мм.

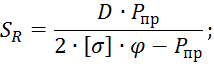

2. расчет толщины стенки обечайки

примем коэффициент прочности сварного шва φ=1;

Рпр=20 атм=0,2 МПа.

Расчетная толщина стенки колонны: SR=1 мм.

Исполнительная толщина стенки колонны:

S=SR+C0+C1+C2+C3+…, где

С0 – прибавка на коррозию, С0=2 мм;

С1+С2+С3+... – технологические прибавки.

S=10 мм.

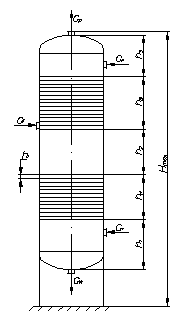

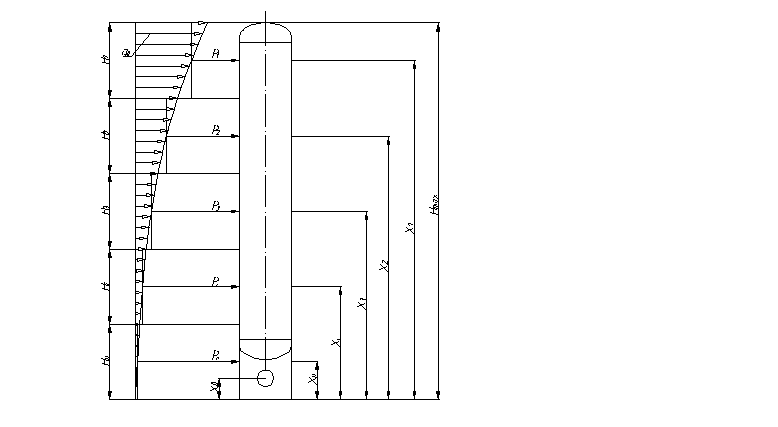

3. расчет высоты колонны

h1

– кубовая часть; h2

– расстояние между нижними и верхними тарелками; h3

– шлемовая часть; hВ

– высота верхних тарелок; hН

– высота нижних тарелок; hТ

– расстояние между тарелками  ; Hmax

– общая высота колонны.

; Hmax

– общая высота колонны.

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Расстояние hТ между тарелками выберем равным 350 мм.

Общая высота колонны:

Hmax=h1+h2+h3+hН+hВ+2∙Hдн +Hопор;

Hmax=28400 мм.

Выбираем эллиптическую форму днища и крышки колонны, как наиболее рациональные для цилиндрических аппаратов с точки зрения распределения давления: Днище 1400-10 ГОСТ 6533-78.

4. расчет веса колонны

Qmin – минимальный вес обечайки.

Qmin=Qоб +2∙Qдн+Qтар;

Qоб=πDHmaxγст – вес цилиндрической обечайки;

Qдн – вес эллиптического днища;

Qтар=(nН+nВ)∙πD∙Sтар – вес тарелок;

γст=7,85 т/м3 – удельный вес стали.

Qmin=20,8 т.

Берем прибавку 40% для фланцев, патрубков и т.д., тогда Qmin=29,12 т.

Максимальный вес колонны с жидкостью Qmax= Qmin+Qж,

где

![]() – вес жидкости в колонне.

– вес жидкости в колонне.

Qж=48,99 т;

Qmax=78,11 т.

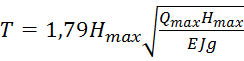

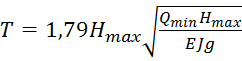

Расчет аппарата на ветровую нагрузку.

Т.к.

![]() , то период собственных колебаний

рассчитывается по следующей формуле:

, то период собственных колебаний

рассчитывается по следующей формуле:

,

,

Е – модуль упругости стали, Е=2∙1011 Н/м2;

J – момент инерции поперечного

сечения корпуса аппарата относительно центральной оси, ![]() ;

;

С0 – прибавка на коррозию, С0=2 мм;

g – ускорение свободного падения, g=9,81 м/с2.

В расчетах необходимо учесть динамическое воздействие на аппарат возможных порывов ветра, колебания аппарата и явления резонанса, возникающего в том случае, когда при определенных скоростях ветра частота его колебаний совпадает с собственной частотой колебаний аппарата.

Коэффициент увеличения скоростного напора:

![]() , где

, где

ξ – коэффициент динамичности, выбираемый по графику в зависимости от Т, [3, стр.687];

m – коэффициент пульсации скорости напора, определяемый по графику [3, стр.687].

Т=0,5, ξ=1,4.

Ветровая нагрузка определяется:

где Рi – сила, действующая на i-тый участок аппарата от ветрового напора,

![]() , c1

- определяется по графику.

, c1

- определяется по графику.

xi – координата текущего сечения;

x0 – координата исследуемого сечения, x0=2 м.

Принимаем нормативный скоростной q0 напор равным 0,027∙104 Н/м2.

Разобьем колонну на 5 участков, соответственно получим:

Х1=5,68 м; m1=0,35; c1=0,6; β1=1,49; P1=1111,1 Н;

Х2=11,36 м; m2=0,35; c2=1,2; β2=1,49; P2=2222,2 Н;

Х3=17,04 м; m3=0,35; c3=1,3; β3=1,49; P3=2407,4 Н;

Х4=22,72 м; m4=0,33; c4=1,35; β4=1,46; P4=2449,7 Н;

Х5=28,4 м; m5=0,32; c5=1,5; β5=1,4; P5=2610 Н.

Изгибающий момент от ветровой нагрузки:

М=137,6 кН.

Расчет аппарата на ветровую нагрузку (при Qmin).

, Т=0,29, ξ=0,5.

, Т=0,29, ξ=0,5.

β1=1,175; P1=940,2 Н;

β2=1,175; P2=1880,4 Н;

β3=1,175; P3=2037 Н;

β4=1,165; P4=2097,4 Н;

β5=1,16; P5=2320,4 Н.

Изгибающий момент от ветровой нагрузки при минимальном весе колонны:

М=162,6 кН.

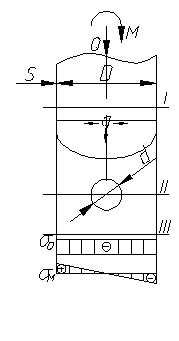

Расчет опасного сечения аппарата.

сечение I:

сечение I: ![]() , где W

– осевой момент сопротивления.

, где W

– осевой момент сопротивления.

![]() ;

;

![]() .

.

F=0,035 м2.

W=0,0123 м3.

σн=11 МПа, σп=-11,35 МПа.

сечение

II: ![]() , где

, где

F′=(πD-d)S=πDS′;

S′=7,1 мм.

W′=0,0109 м3.

d=0,5 м.

σн=12,4 МПа, σп=-12,83 МПа.

сечение

III: ![]() .

.

σн=11 МПа, σп=-11,34 МПа.

σэкв=24,17 МПа.

Расчет опасного сечения аппарата при Qmin.

сечение

I: ![]() ,

,

σн=8 МПа, σп=-18,25 МПа.

сечение

II: ![]() ,

,

σн=9,1 МПа, σп=-20,7 МПа.

сечение

III: ![]() ,

,

σн=8,1 МПа, σп=-18,35 МПа.

σэкв=39,05 МПа.

Расчет аппарата на устойчивость.

Расчет проводится по следующим формулам:

1. наружное нагружение:

,

,

nу=2,4;

,

,

![]() ,

,

, где

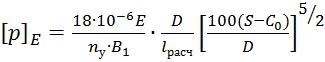

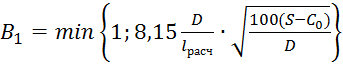

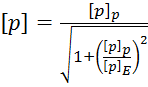

[p]E

– допускаемое наружное давление из условий устойчивости;

, где

[p]E

– допускаемое наружное давление из условий устойчивости;

[p]P – допускаемое наружное давление из условий прочности;

[p] – допускаемое наружное давление.

В1=0,145, [p]E=0,12 МПа, [p]P=1,59 МПа.

[p]=0,12 МПа.

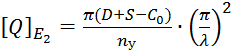

2. осевая сила:

![]() ,

,

,

,

,

,

![]() ,

,

λ

– гибкость, ![]() ,

,

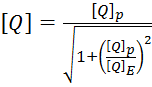

, где

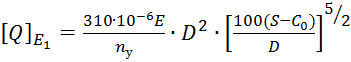

[Q]E

– допускаемая осевая сила из условий устойчивости;

, где

[Q]E

– допускаемая осевая сила из условий устойчивости;

[Q]P – допускаемая осевая сила из условий прочности;

[Q] – допускаемая осевая сила.

[Q]E=12,4∙106 Н, [Q]P=4,95∙106 Н.

[Q]= 4,6∙106 Н.

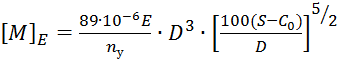

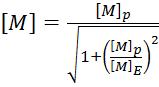

3.изгибающий момент:

![]() ,

,

,

,

, где

[М]E – допускаемый

изгибающий момент из условий устойчивости

, где

[М]E – допускаемый

изгибающий момент из условий устойчивости

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.