5 ОРГАНИЗАЦИЯ ПРЕДПРИЯТИЙ СТРОЙИНДУСТРИИ

5.1 Расчёт трудоёмкостей выполняемых операций

В данном проекте разработана технология изготовления лестничных площадок ЛП46-12п, которые используются при возведении жилых, общественных и промышленных зданий. Одним из основных способов производства лестничных площадок является агрегатно-поточный способ. В данном проекте организация производства лестничных площадок выполнена по агрегатно-поточной технологии с частичной конвейеризацией. Процесс формования лестничных площадок осуществляется на 6-ти постовой полуконвейерной линии.

Данная технологическая линия привязана к действующему цеху на заводе АО ЗТ «Завод ЖБК-5», расположенном в городе Харькове. Завод занимается выпуском изделий для промышленного и гражданского строительства. К заводу подведены железнодорожные пути и автодорога.

Характеристика лестничной площадки ЛП 46-12 п:

· длина - 4600 мм;

· ширина - 1300 мм;

· высота – 254 мм.

Трудоемкость выполняемых операций приведена в табл. 5.1.

Таблица 5.1 – Трудоемкость выполняемых операций

|

№ п/п |

Наименование операции |

Еди- ницы изме-рения |

Норма на единицу продукции |

|

|

Коли-чество рабочих |

Длитель-ность цикла |

|||

|

1 |

установка формы на пост №1, открывание замков и бортов, съем вкладышей, передвижение на пост №2 |

мин |

1 |

18 |

|

2 |

съем изделий, чистка формы, закрывание бортов и замков, смазка формы, передвижение на пост №3 |

мин |

1 |

18 |

|

3 |

установка вкладышей и арматуры, передвижение на пост №4 |

мин |

2 |

18 |

|

4 |

установка монтажных петель, укладка и виброуплотнение бетона, передвижение на пост №5 |

мин |

2 |

18 |

|

5 |

разравнивание и затирка поверхности изделий, освобождение петель, передвижение на пост №6 |

мин |

1 |

18 |

|

6 |

очистка формы от бетона, техконтроль, съем формы и установка в камеру ТВО |

мин |

1 |

18 |

|

7 |

ТВО в ямной пропарочной камере |

мин |

4 |

630 |

|

8 |

выдерживание изделий на внутрицеховом складе |

мин |

2 |

720 |

|

9 |

вывоз изделий на склад готовой продукции |

мин |

2 |

10 |

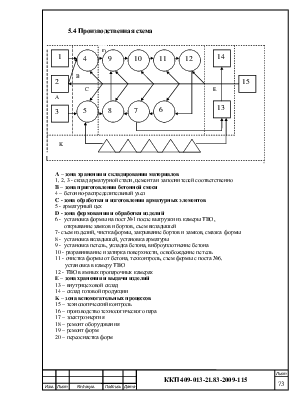

5.2 Обоснование способа производства

Изготовление базового изделия требует специфического подхода к технологическому процессу ввиду предъявляемых высоких требований к эксплуатационным свойствам. Среди них высокая плотность, низкая водонепроницаемость, высокая трещиностойкость и точность геометрических размеров. Все эти перечисленные свойства зависят от состава бетонной смеси, способа ее уплотнения и уровня производства.

Одним из основных способов производства лестничных площадок является агрегатно-поточный способ. В данном проекте производство лестничных площадок организовано агрегатно-поточным способом с частичной конвейеризацией, что позволяет использовать преимущества агрегатно-поточного и конвейерного способов производства и частично ликвидировать их недостатки.

Полуконвейерная 6-ти постовая линия состоит из двух потоков по 3 поста каждый, на которых располагаются:

- в первом потоке - распалубочный пост, посты подготовки форм;

- во втором потоке - формовочный и отделочные посты.

Оба потока соединены между собой, с одной стороны, передаточной тележкой.

Изготовление лестничных площадок происходит в следующей очередности. Форма с изделиями из камеры тепловой обработки устанавливается краном на пост №1 полуконвейерной линии, где происходит открывание замков и бортов, съем вкладышей. Далее форма с изделиями перемещается на пост №2, где осуществляется съем изделий, чистка формы, закрывание бортов и замков, смазка формы. Затем форма перемещается на пост №3, где осуществляется установка вкладышей и установка арматуры. Подготовленная форма при помощи передаточной тележки перемещается на пост №4, где происходит установка монтажных петель, укладка бетона, виброуплотнение бетона. Форма с отформованными изделиями поступает на пост №5, где происходит разравнивание и затирка поверхности изделий, освобождение монтажных петель, и далее – на пост №6, где происходит очистка формы от бетона, техконтроль, съем формы с поста №6 и установка в камеру ТВО при помощи мостового электрического крана с автоматическим захватом. После пропаривания форма с изделиями из камер ТВО при помощи мостового электрического крана с автоматическим захватом подается на пост №1 полуконвейерной линии, и дальше цикл повторяется заново.

Готовые изделия извлекаются из формы на посту №2 и при помощи мостового электрического крана переносятся в зону выдерживания, где укладываются в штабели и выдерживаются в течение 12 часов согласно нормам технологического проектирования.

Вывоз изделий на склад готовой продукции осуществляется самоходной тележкой грузоподъемностью 20 т с прицепом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.