Лабораторная работа №5

Определение коэффициента полезного действия

цилиндрического редуктора

Цель работы: экспериментальное определение механического КПД многоступенчатого цилиндрического редуктора в зависимости от нагрузки и скорости.

Оборудование: прибор для изучения работы редуктора с цилиндрическими прямозубыми колесами типа ДПЗМ.

Основные положения

Механический коэффициент полезного действия определяют отношением работы сил полезного сопротивления к работе движущих сил за время установившегося движения:

|

|

(5.1) |

КПД также находят по отношению мощностей:

|

|

(5.2) |

Работу сил полезного сопротивления Апс в Дж в зависимости от вида движения определяют по формулам:

для поступательного движения

|

|

(5.3) |

для вращательного движения

|

|

(5.4) |

Мощность сил полезного сопротивления Рпс в кВт:

|

|

(5.5) |

или

|

|

(5.6) |

В формулах (5.3)...(5.6):

F — действующая сила,Н; в частном случае сила равна весу G; h — расстояние, на котором действует сила F либо на которое перемещается груз G, м; T — крутящий момент, Н∙м; φ — угол поворота, рад; за полный оборот φ = 2π; υ — скорость, м/с; ω — угловая скорость, c-1.

КПД ряда последовательно расположенных механизмов определяют как произведение КПД отдельных ступеней ряда:

|

|

(5.7) |

где k — число ступеней.

Краткие теоретические сведения

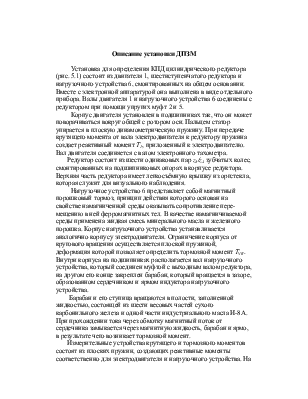

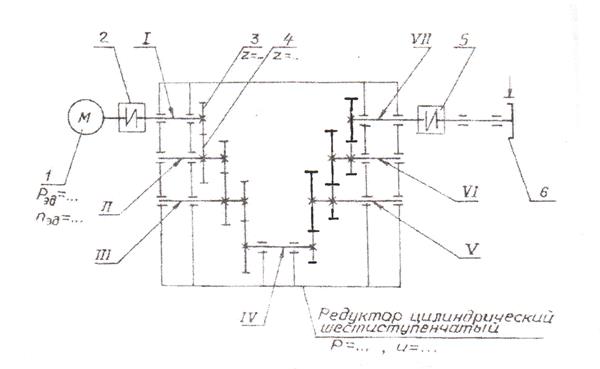

В шестиступенчатом цилиндрическом редукторе прибора ДПЗМ (схема на рис. 5.1) при одинаковых КПД каждой ступени в соответствии с формулой (5.7) общий КПД

|

|

(5.8) |

где η1 — КПД одной ступени редуктора; при известном ηр

|

|

(5.9) |

Механический КПД связан с потерями мощности в зацеплении, которые вызываются преодолением сил трения скольжения, перекатыванием профилей друг по другу, а также потерями в опорах и смазке. КПД редуктора в соответствии с формулами (5.2) и (5.6):

Рис. 5.1. Схема установки ДПЗМ

|

|

(5.10) |

где ТVII — крутящий момент на валу нагрузочного устройства, Н∙м; TI — момент на валу электродвигателя, Н∙м; ip— передаточное отношение редуктора.

|

|

(5.11) |

где i1, i2… — передаточное число каждой ступени; в приборе ДПЗМ i1 = i2 = …= i6;

|

|

(5.12) |

где z1 — число зубьев шестерни (меньшего из двух колёс); z2 — число зубьев колеса.

Описание установки ДПЗМ

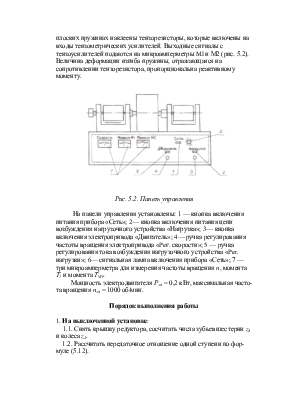

Установка для определения КПД цилиндрического редуктора (рис. 5.1) состоит из двигателя 1, шестиступенчатого редуктора и нагрузочного устройства 6, смонтированных на общем основании. Вместе с электронной аппаратурой она выполнена в виде отдельного прибора. Валы двигателя 1 и нагрузочного устройства 6 соединены с редуктором при помощи упругих муфт 2 и 5.

Корпус двигателя установлен в подшипниках так, что он может поворачиваться вокруг общей с ротором оси. Пальцем статор упирается в плоскую динамометрическую пружину. При передаче крутящего момента от вала электродвигателя к редуктору пружина создает реактивный момент Т1, приложенный к электродвигателю. Вал двигателя соединяется с валом электронного тахометра.

Редуктор состоит из шести одинаковых пар z3/z4 зубчатых колес, смонтированных на подшипниковых опорах в корпусе редуктора. Верхняя часть редуктора имеет легкосъёмную крышку из оргстекла, которая служит для визуального наблюдения.

Нагрузочное устройство 6 представляет собой магнитный порошковый тормоз, принцип действия которого основан на свойстве намагниченной среды оказывать сопротивление перемещению в ней ферромагнитных тел. В качестве намагничиваемой среды применена жидкая смесь минерального масла и железного порошка. Корпус нагрузочного устройства устанавливается аналогично корпусу электродвигателя. Ограничение корпуса от кругового вращения осуществляется плоской пружиной, деформация которой позволяет определить тормозной момент ТVII. Внутри корпуса на подшипниках располагается вал нагрузочного устройства, который соединен муфтой с выходным валом редуктора, на другом его конце закреплен барабан, который вращается в зазоре, образованном сердечником и ярмом индуктора нагрузочного устройства.

Барабан и его ступица вращаются в полости, заполненной жидкостью, состоящей из шести весовых частей сухого карбонильного железа и одной части индустриального масла И-8А. При прохождении тока через обмотку магнитный поток от сердечника замыкается через магнитную жидкость, барабан и ярмо, в результате чего возникает тормозной момент.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.