Имеется опыт применения твердых сплавов для сверл диаметром 7, 5÷13 мм. Наконечник из твердого сплава, снабженный стружечной канавкой и угловым замком, припаян торцом к короткой державе из углеродистой

|

|

|

Рис. 5. Сверло для глубокого сверления отверстий больших диаметров |

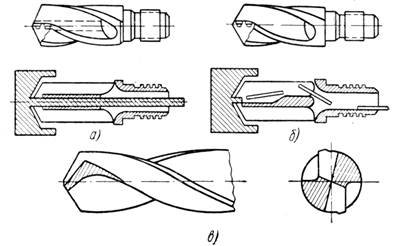

стали, которая приваривается к основной трубке. Геометрия режущей части сверла приведена на рис. 4.

Существенным недостатком этих сверл является наличие лишь одной режущей кромки, что снижает их производительность. Обычное спиральное сверло с каналами для подвода жидкости хотя и обладает двумя режущими кромками, тем не менее, не может обеспечить высокой производительности из-за необходимости периодически выводить сверло из отверстия для удаления стружки.

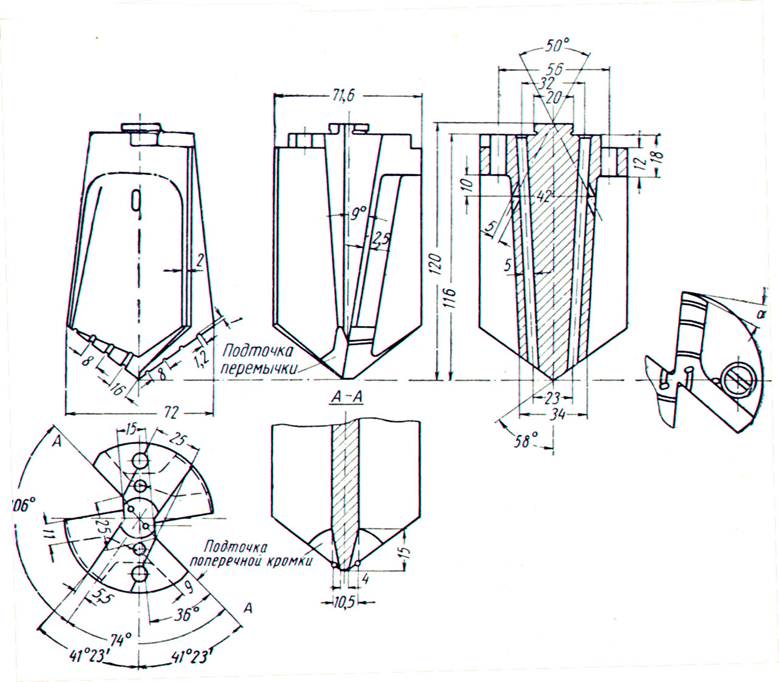

На рис. 5. приведена конструкция спирального сверла для глубокого сверления. Оно снабжено вместо двух четырьмя ленточками и имеет каналы для подвода охлаждающей жидкости. В хвостовике просверлено отверстие, сообщающееся с перпендикулярным к нему отверстием в конце винтовых канавок; через эти отверстия стружка вымывается из штанги наружу. Это сверло хотя и обладает высокой производительностью, но не обеспечивает достаточно чистой обрабатываемой поверхности и не свободно от увода. Увод сверла связан с неправильной заточкой многолезвийного сверла и наличием поперечной кромки. Вредное влияние последней можно уменьшить или полностью устранить путем:

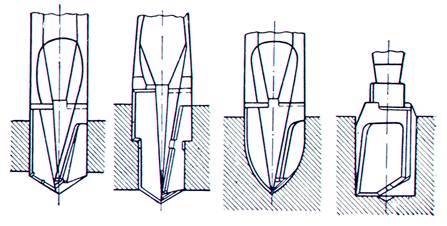

а) высверливания вдоль сверла отверстия диаметром больше диаметра поперечной кромки; такое сверло (рис. 6., а) имеет внутренний отвод стружки и образует сердечник;

Рис. 6. Улучшенные сверла для глубокого сверления.

б) высверливания несквозного центрального отверстия, скрытого в одной из винтовых канавок, с уступом для отламывания образующегося сердечника, удаляемого через отверстие наружу (рис. 6., б);.

в) замены одной поперечной кромки двумя не мнущими, а режущими металл при сверлении (рис. 6., в).

На рис. 7 представлена конструкция сверла, которая хорошо зарекомендовала себя на практике при обработке глубоких отверстий диаметром от 20 до 80 мм. Конструкция обеспечивает возможность использовать сверло для разных работ. Характерные из них приведены на рис. 8. Из примеров видно, что сверло может заменить малопроизводительное перовое сверло, являющееся основным инструментом для обработки глубоких закрытых поверхностей. Данная конструкция может быть применена не только на станках, специально предназначенных для глубокого сверления, но также и на обычных токарных, револьверных и сверлильных станках.

Сверло небольшой длины с крестообразным поперечным сечением снабжено вместо двух четырьмя направляющими ленточками, что

Рис. 7. Сверло для глубокого сверления с двумя главными и двумя вспомогательными режущими кромками.

Рис. 7. Типы сверл для глубокого сверления.

способствует лучшему центрированию его в отверстии. Сверло имеет четыре отверстия. Два из них предназначены для подвода охлаждающей жидкости к режущим кромкам, а два других - для вымывания стружки.

У сверла предусмотрены две главных, две вспомогательных и одна поперечная режущие кромки. Передний угол образуется в результате наклона передней поверхности к оси сверла и принимается равным 9÷14°. Задние поверхности, имеющие такую же форму, как и у спирального сверла, затачиваются на обычных сверлозаточных станках. Задний угол, измеренный на периферии, в цилиндрическом сечении равняется 6°. Угол режущей части φ = 58 ÷60°.

Диаметр сердцевины увеличивается по направлению к хвостовику в пределах 4÷5, 4 мм на 100 мм длины, причем у хвостовика он равен примерно 0, 2 диаметра сверла.

Из-за малой длины сверла величина утонения принята значительной и доходит до 0, 3 мм на 100 мм длины. Это облегчает работу, повышает стойкость сверла и предохраняет его от защемления, в особенности при сверлении глубоких отверстий.

На главных режущих кромках предусмотрены стружколоматели, расположенные по концентрическим окружностям в шахматном порядке.

Количество стружколомателей желательно выбирать как можно больше, чтобы обеспечить максимальное раздробление крупной стружки для лучшего и быстрейшего ее вымывания охлаждающей

жидкостью.

Сверло закрепляется в борштанге при помощи двух винтов.

Для соблюдения центричности сверла относительно оси борштанги предусмотрена небольшая направляющая цапфа, помещающаяся в отверстии борштанги. Крутящий момент передается при помощи замка, выступы, которого плотно входят в паз борштанги. Сопряженными опорными плоскостями замка являются наружная торцовая плоскость замка на борштанге и нижние плоскости замка на сверле. Остальные плоскости имеют зазоры. Борштанга состоит из головки для крепления сверла, хвостовика для закрепления на станке и шейки, соединяющей обе эти части. В головке предусмотрены расширяющиеся под углом 15÷20 канавки, являющиеся продолжением канавок сверла и необходимые для выхода стружки. Для подачи охлаждающей жидкости в борштанге сделано центральное отверстие, которое вблизи сверла разделяется на два для соединения с соответствующими отверстиями в сверле, расположенными под углом 16°

к оси.

Сверла из быстрорежущей стали диаметром от 20 до 80 мм

работают при скорости резания от 30 до 24 м/мин и подаче 0, 05 до

0,20 мм.

Процесс сверления происходит легко, без всякого заедание, причем никаких выкрашиваннй или задиров на режущих и вспомогательных кромках не имеется. Образующаяся в процессе сверления стружка имеет форму коротких завитков, легко удаляемых при помощи охлаждающей жидкости. При обработке заготовок, не имеющих предварительно просверленного отверстия, а также при обработке глубоких отверстий на токарном станке необходимо применять люнеты для центрирования по шейке. Это необходимо для уменьшения увода сверла в начале резания.

1.3. геометрия зубьев и ее варианиы.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.