Достоинства ДППТ: повышаются надежность и безопасность конструкции по сравнению с ИП; обеспечивается долговечность футеровки подины печи; по сравнению с дуговой печью типа ДСП нагрев шихты происходит без локального перегрева металла дугой, осуществляется активное перемешивание расплава МД-устройством; по сравнению с ИП обеспечивается активное ведение металлургических процессов за счет нагрева шлаков электрической дугой (рафинирование, дегазация, модифицирование, усреднение химсостава); возможна выплавка любых марок Al- и Сu-сплавов из рядовой шихты, тогда как в ИП для получения высококачественных сплавов необходимы специально подготовленные шихтовые материалы; не требуется специальная подготовка шихты - подогрев, разрезка, прессование; расплав постоянно покрыт шлаком, поэтому угар металла в 3-4 раза меньше, чем в ИП, где расплав не защищен шлаком от взаимодействия с атмосферой;l высокая скорость плавки (продолжительность плавки А1-сплавов 15...20 мин); значительное снижение затрат на пылегазоочистку по сравнению с ДСП и ИП. Разработчик и поставщик ДППТ - НТФ "ЭКТА".

Электронно-лучевые печи. Нагрев и плавление металла в электронно-лучевых печах (ЭЛП) происходят за счет преобразования кинетической энергии потока электронов в тепловую при встрече их с поверхностью нагреваемого металла. Нагрев и плавление осуществляются в вакууме. ЭЛП позволяет эффективно очищать металл от целого ряда примесей. В качестве исходных шихтовых материалов применяют скрап, стружку, гранулы или специальные заготовки, полученные в другом плавильном агрегате. Процессом плавки управляют либо с площадки обслуживания, либо дистанционно с использованием телевизионной связи.

Для получения фасонных отливок металл наплавляется в гарнисажном тигле, из которого при повороте происходит заливка формы, расположенной на вращающемся столе (см. рис. 3,г).

С целью получения особо чистого металла для производства фасонных отливок и слитков применяют двойной переплав по схеме: вначале подготовленную шихту переплавляют в ЭЛП и получают металл для слитка первого переплава, затем этот слиток переплавляют в ВДП, чтобы получить металл для фасонных отливок.

Преимущества ЭЛП перед ВДП: возможность использования скрапа любого вида; возможность проведения плавки, рафинирования и дегазации в вакууме; перегрев ванны с расплавом до более высоких температур, что важно для получения фасонных тонкостенных отливок из тугоплавких металлов; отсутствие опасности пережога тигля даже при большой электрической мощности; возможность регулирования пучка электронов во время разливки сплава; отсутствие керамического тигля, служащего источником загрязнения сплава; возможность получения сверхчистых сплавов и металлов.

ЭЛП делятся на установки с наклоняющимся гарнисажным водоохлаждаемым медным или графитовым тиглем (получение металла для фасонных отливок) и на установки с кристаллизатором (металл для изготовления слитков, см. рис. 3,д).

Эти печи перспективны для плавки молибдена, титана, вольфрама, ниобия и других тугоплавких металлов и сплавов на их основе. Они позволяют вести плавку при остаточном давлении 1,33-103 Па и получать металл для слитков и отливок высокой чистоты.

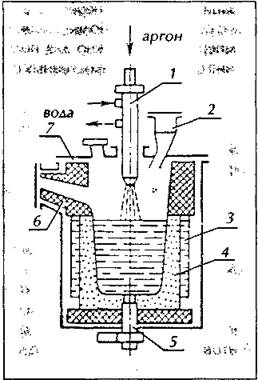

Плазменные печи. Расплавление шихты в плазменных печах (ПП) происходит с помощью одного или нескольких плазмотронов. В качестве шихты может быть использована шихтовая заготовка - расходуемый электрод (переплавной процесс), а также некомпактные шихтовые материалы. Различают плазменно-дуговые печи, в которых плазмотрон установлен в своде печи (см. рис.3,е) или, если несколько плазмотронов, - в стенах печи (см. рис. 3,ж), а на подине также установлен электрод (анод), и плазменно-индукционные печи, в которых плазмотрон установлен в крышке печи, а анод вмонтирован в дно тигля (рис. 8).

Преимущество ПП перед дуговыми печами - отсутствие графитовых электродов, что исключает загрязнение расплава углеродом. Кроме того, значительно снижается уровень шума и выделение дыма, что существенно улучшает условия труда и уменьшает загрязнение окружающей среды.

Рис. 8. Схема плазменно-индукционной печи: 7 - плазмотрон; 2 - герметизированная камера для загрузки материалов во время плавки; 3 - индуктор; 4 - тигель; 5 - подовый электрод; 6 - сливной носок (закрыт во время плавки); 7 - крышка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.