Неразъёмные соединения образуются при совместном воздействии на детали механических колебаний высокой частоты и небольших уравновешивающих усилий. Эта сварка может быть точечной, шовной и стыковой. Применяется при соединении материалов, используемых для точечных контактов (платина, иридий, обладающие высокой износостойкостью) с несущими элементами, изготавливаемыми из бронзы. Кроме того, этим способом сваривают тугоплавкие металлы (титан, молибден и др.).

Холодная сварка

Сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей. Для сварки используют механические и гидравлические прессы. Методом холодной сварки соединяют детали, изготовленные из пластичных материалов (алюминий, цинк). Существует возможность соединения разнородных материалов.

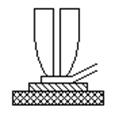

Термокомпрессионная сварка

![]()

Обычные методы сварки при

выполнении соединений в интегральных схемах имеют весьма ограниченное

применение, что обусловлено малыми размерами поперечных сечений соединяемых

материалов. Микросоединения выполняют золотой или алюминиевой проволокой

диаметром менее 50 мкм. Термокомпрессионная сварка осуществляется при

одновременном воздействии повышенной температуры и давления. Нагрев повышает

пластичность выводов и позволяет уменьшить давление, необходимое для

деформации. В зависимости от условий, температура выбирается в пределах 250-400°, время сварки – 5-30 секунд. Различают два

типа пуансонов: клиновые и капиллярные. Пуансон изготавливают из тугоплавких

материалов (молибден, вольфрам), не обладающих адгезией к металлическому

проводнику в процессе сварки. Механизм осуществления термокомпрессионного

прессования связан с разрушением окисной плёнки и созданием жёсткого контакта

между соединяемыми поверхностями. При этом происходит диспергирование окисных

плёнок с последующей взаимной диффузией. Свойства соединения зависят от

размеров и материала проводника. По мере увеличения площади поперечного

сечения, прочность соединения уменьшается. Это объясняется увеличением теплопотерь

через проводник. Кроме того, в этом случае для обеспечения надёжного соединения

(создание условий для диффузии) необходимо высокое давление. К недостаткам

метода относят высокие требования к качеству соединяемых поверхностей, низкая

производительность (до 200 соединений в час), низкая надёжность при сварке

алюминиевых проводов.

Обычные методы сварки при

выполнении соединений в интегральных схемах имеют весьма ограниченное

применение, что обусловлено малыми размерами поперечных сечений соединяемых

материалов. Микросоединения выполняют золотой или алюминиевой проволокой

диаметром менее 50 мкм. Термокомпрессионная сварка осуществляется при

одновременном воздействии повышенной температуры и давления. Нагрев повышает

пластичность выводов и позволяет уменьшить давление, необходимое для

деформации. В зависимости от условий, температура выбирается в пределах 250-400°, время сварки – 5-30 секунд. Различают два

типа пуансонов: клиновые и капиллярные. Пуансон изготавливают из тугоплавких

материалов (молибден, вольфрам), не обладающих адгезией к металлическому

проводнику в процессе сварки. Механизм осуществления термокомпрессионного

прессования связан с разрушением окисной плёнки и созданием жёсткого контакта

между соединяемыми поверхностями. При этом происходит диспергирование окисных

плёнок с последующей взаимной диффузией. Свойства соединения зависят от

размеров и материала проводника. По мере увеличения площади поперечного

сечения, прочность соединения уменьшается. Это объясняется увеличением теплопотерь

через проводник. Кроме того, в этом случае для обеспечения надёжного соединения

(создание условий для диффузии) необходимо высокое давление. К недостаткам

метода относят высокие требования к качеству соединяемых поверхностей, низкая

производительность (до 200 соединений в час), низкая надёжность при сварке

алюминиевых проводов.

Сварка сопротивлением (сдвоенным электродом)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Принцип

основан на разогреве проводника при прохождении через него электрического тока.

Q=I2Rtc. Из формулы видно, что чем больше ток и

сопротивление, чем дольше идёт процесс сварки (tc),

тем больше выделяется тепла. Общее сопротивление R

складывается из переходного сопротивления Rэд

между сдвоенным электродом (1) и деталью (2), сопротивления детали Rд и сопротивления Rк

корпуса (3): R=Rэд+Rд+Rк.

При сварке элементов к проводящему рисунку печатной платы не может быть

применена точечная сварка из-за присутствия изоляционного основания (4).

Поэтому применяют сварку с параллельным зазором электрода (сдвоенным

электродом). Зазор между электродами достигает 0,02¸0,25 мм. Принцип сварки основан на том, что два параллельных

тока отталкиваются друг от друга, то есть один из них проходит через деталь, а

второй – через корпус. Глубина проникновения тока зависит от величины зазора.

Обычно ток создаётся за счёт конденсаторного разряда. Время сварки порядка 10

секунд, напряжение 1,2 вольта, давление 0,25 кгс. Достоинства метода – это

маленькое сопротивление контакта, малое время контактирования, то есть

теплового воздействия, высокая прочность соединения. Метод применяется там, где

необходимо произвести сборку при минимальных расстояниях между соседними

контактными площадками. Есть у метода и свои недостатки: необходимость подбора

оптимальных режимов, точность позиционирования, высокая стоимость, низкая

ремонтопригодность, необходимость частой очистки электродов.

Принцип

основан на разогреве проводника при прохождении через него электрического тока.

Q=I2Rtc. Из формулы видно, что чем больше ток и

сопротивление, чем дольше идёт процесс сварки (tc),

тем больше выделяется тепла. Общее сопротивление R

складывается из переходного сопротивления Rэд

между сдвоенным электродом (1) и деталью (2), сопротивления детали Rд и сопротивления Rк

корпуса (3): R=Rэд+Rд+Rк.

При сварке элементов к проводящему рисунку печатной платы не может быть

применена точечная сварка из-за присутствия изоляционного основания (4).

Поэтому применяют сварку с параллельным зазором электрода (сдвоенным

электродом). Зазор между электродами достигает 0,02¸0,25 мм. Принцип сварки основан на том, что два параллельных

тока отталкиваются друг от друга, то есть один из них проходит через деталь, а

второй – через корпус. Глубина проникновения тока зависит от величины зазора.

Обычно ток создаётся за счёт конденсаторного разряда. Время сварки порядка 10

секунд, напряжение 1,2 вольта, давление 0,25 кгс. Достоинства метода – это

маленькое сопротивление контакта, малое время контактирования, то есть

теплового воздействия, высокая прочность соединения. Метод применяется там, где

необходимо произвести сборку при минимальных расстояниях между соседними

контактными площадками. Есть у метода и свои недостатки: необходимость подбора

оптимальных режимов, точность позиционирования, высокая стоимость, низкая

ремонтопригодность, необходимость частой очистки электродов.

Склеивание контактолами. Контактол состоит из эпоксидной смолы (65-80%) и мелкодисперсных частиц серебра или золота. Технология получения подобного соединения подразумевает последовательное выполнение следующих этапов:

1) Химическая очистка соединяемых поверхностей;

2) Нанесение на контактные площадки контактола с помощью шприца без иголки или сеткографии;

3) Установка на контактные площадки выводов элементов с определённым усилием;

4) Нанесение на склеиваемые поверхности дополнительной дозы пасты;

5) Сушка и контроль.

Процесс склеивания, в отличие от описанных ранее методов, не влияет на структуру соединяемых металлов, упрощая конструкцию контактных соединений и применяется в тех случаях, когда другие способы соединения неприменимы.

5. Защитные операции. Заключаются в нанесении на поверхность печатного узла влагозащитных покрытий и осуществляются при помощи пульвилизаторов, кистей или окунанием. В качестве влагозащитных покрытий используется эпоксидный компаунд (ЭД80) или нитроклей (К-38).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.