Г*

гу, образованную подиной, стенками корпуса и сводом печи. Объем рабочею пространства определяется заданной производительностью агрегата, которая в свою очередь обусловлена величиной площади подины. Большая высота шахты печи способствует более полному обжигу материала и меньшему уносу пыли с отходящими газами. Исходная шихта (влажность до 25 %) непрерывно загружается на ванну кипящего слоя, а продукт обжига - огарок самотеком удаляется из печи.

![]()

Огарок

Огарок

I

I

![]() Электролиз

Электролиз

алюминия

т

"аз

Циклоны

~т~

1

1

Пыль Г аз

^ I

Электролиз На очистку от алюминия возгонов фторсолей и SO?

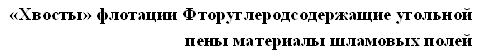

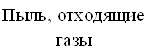

Рисунок-Технологическая схема переработки отходов производства

алюминия

Пылевынос при обжиге в кипящем слое составляет 25 — 40

%, следовательно, необходима эффективная система пылеулавливания — две пылевые

камеры (стояки) и два циклона. В стояках помимо осаждения пыли снижается

температура газов перед циклонами до 450 - 550 °С. Эффектов-

ность такой системы составляет примерно 98 %. Далее газы направляют в систему сухой газоочистки и мокрый скруббер (улавливание оксида серы). При обжиге в печах КС уловленная пыль и огарок близки по химическому составу и представляют собой готовую продукцию - фторглиноземный концентрат.

Производительность печей КС зависит от ряда факторов: гранулометрического состава и физических свойств обжигаемого материала; параметров и качества воздушного дутья (давления, скорости, содержания кислорода); температуры и толщины кипящего слоя; конструкции печи и ее габаритных размеров. Обжигаемые материалы отличаются между собой по содержанию углерода. Чем больше содержание углерода, тем меньше удельная производительность агрегата по перерабатываемому материалу. Материальный и тепловой балансы процесса обжига, просчитанные для шихты разных составов, позволяют сделать вывод о возможности совместного обжига хвостов флотации, шламов газоочистки и лежалых отходов шламовых полей.

В процессе окислительного обжига углеродная составляющая шихты выгорает с выделением в слое большого количества тепла. Температура в слое обжигаемых материалов поддерживается на уровне 800 °С. Для отвода избыточного тепла используется система испарительного охлаждения с принудительной циркуляцией воды. В эту систему кроме основного агрегата включены и аппараты системы пылеулавливания - пылевые камеры и циклоны. Непосредственно в зоне кипящего слоя установлены змеевики, в которые подается химически очищенная вода. Пароводяная смесь, полученная в результате отвода тепла из всех агрегатов (печи КС, пылевых камер, циклонов), поступает в барабан — сепаратор, где разделяется на воду и пар. Их можно использовать на технические нужды предприятия, например, дл# ^рй^втбкпен1ся---сед5^в|»1х^раств^ров. При расширении отделения обжига отходов алюминиевого производства можно будет ставить вопрос

о получении пара высокого давления в котлах - утилизаторах.

Полученный в результате обжига фторглиноземный концентрат может использоваться также успешно, как и флотационный концентрат, при электролизе алюминия. В зависимости от состава исходной шихты содержание основных компонентов в огарке меняется. Среднее содержание АЬОз в огарке равно 35 %, содержание NaF - около 30%.

Расчет оборудования показал, что одной печи с площадью пода 12 м2 и удельной производительностью по перерабатываемым материалам 1,8 т/м2 сутки достаточно для переработки образующихся отходов, однако имеется возможность повысить производительность установки с целью переработки лежалых отходов шламовых полей.

Литература

1. Баранов А.Н. Переработка твердых отходов алюминиевых производств./ А.Н. Баранов, С.Б Полонский, Г.А. Шишкин, А.В. Никаноров, П.Р. Ершов // Сб. науч. статей / Красноярская гос. акад. цв. мет. и золота. - Красноярск, 2001. — С. 163 - 166.

2. Истомин С.П. Новые направления в технологии переработки высокодисперсных фторсодержащих отходов производства алюминия./ С.П. Истомин, Б.П. Куликов // Цветные металлы. - 1999. - № 3. - С. 45 - 47.

3. Истомин С.П. Переработка отходов на алюминиевом заводе. // Цветные металлы. - 2002. - № 1. - С. 83 - 85.

4. Мирсаидов У.М. Комплексная переработка отходов производства алюминия с местным минеральным сырьем./ У.М. Мирсаидов, Х.С. Сафи- ев, Б.С. Азизов, Д.Р. Рузиев // Цветные металлы. - 2003. - № 2. — С. 67 — 69.

5. Кондратьев В.В. Исследование и разработка комплексной технологии утилизации твердых фторуглеродсодержащих отходов алюминиевого производства: автореф. дис....канд. техн. наук /В.В. Кондратьев; Иркут, гос. техн. ун-т. - Иркутск, 2007. - 19 с.:граф. - Библиогр.: С. 16 (18 назв.).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.