— открытая пористость не выше 15 %, преобладание мелких закрытых пор d < 3—5 мкм;

— отсутствие канальной пористости;

|

Таблица 1 Свойства плотных шамотных изделий BorAluBar |

||

|

Наименование показателя |

Требования ТУ 14-194-272-05 |

Результаты паспортизации |

|

Массовая доля оксидов, %; |

||

|

А1203 |

35 |

33,9 |

|

Si02 |

Не нормируется |

61,4 |

|

Пористость открытая, % |

12 |

9,4 |

|

Предел прочности при ежа* тии, Н/мм |

50 |

77,5 |

|

Кажущаяся плотность, г/см3 |

2,20 |

2,24 |

|

Коэффициент теплопроводности, Вт/(мК): |

||

|

при температуре 200 °С |

1,22 |

1,19 |

|

700 °С |

1,60 |

1,45 |

— кажущаяся плотность изделий не ниже 2,20 г/см

— большой формат изделий, высокая точност размеров.

В соответствии с изложенными требованиями спе ци ал и ста ми ОАО «Боровичский комбинат огнеупо ров» (БКО) для барьерного слоя разработаны плот ные шамотные огнеупоры BorAluBar с повышенны» содержанием Si02 и мелкопористой структурой [6] Опираясь на опыт производства плотных шамотны: изделий для доменных печей, путем подбора вешест венного и зернового состава шихты, оптимизации ре жима и удельного давления прессования, температурь и продолжительности обжига изделий создали изде лия с низкой пористостью и преобладанием пор малого размера. Свойства изделий приведены в табл. 1.

Химический состав изделий BorAluBar выбран i интервале граничных значений соотношения nSi = = 33,9/61,4 = 0,55. Повышенное содержание Si02 благоприятствует образованию при взаимодействии с агрессивной средой вязкого расплава альбита с малой проникающей способностью.

Исследования микроструктуры изделий, выполненные на электронном и оптическом микроскопах, показывают наличие плотной однородной структуры, отсутствие канальной пористости, в отличие от шамотных изделий марки LLLA. На фотографиях микроструктуры изделий BorAluBar, полученных на электронном сканирующем микроскопе JEOL (рис. 2), наблюдаются только закрытые поры, имеющие различное происхождение: мелкие (d < 0,5 мкм) поры зерен шамота округлой формы образованы при его получении обжигом огнеупорной глины на шамот, а более крупные поры трещиновидной продолговатой формы (^=5+25 мкм) — образованы при спекании изделий, в результате отрыва зерен шамота от связки. Мелкопористая структура существенно снижает инфильтрацию щелочных соединений вглубь огнеупора и способствует повышению стойкости огнеупорной кладки катодной части электролизера. Фотографии микро- структуры шамотных изделий марки LUA (см. рис. 2) показывают более развитую пористую структуру и наличие канальной пористости, которая и приводит к быстрой пропитке изделий электролитом и парами натрия.

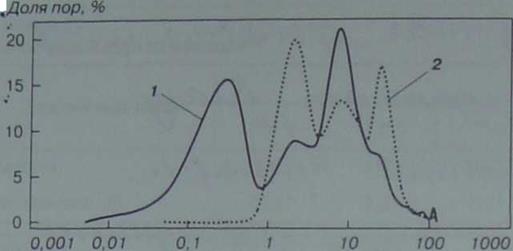

Эти выводы подтверждаются результатами исследований поровой структуры изделий BorAluBar, выполненных методом ртутной порометрии (рис. 3). Из приведенного графика видно, что преобладают две разновидности пор: два максимума на дифференциальной кривой — в интервалах диаметра пор dnop — 0,05 +0,9 мкм и d = 5+50 мкм. Измерения поровой структуры шамотных изделий марки U1A показывают сдвиг максимумов размеров тех же пор в область

|

Рис. 2. Микроструктура изделий BorAluBar: а — скол (XI30); б— шлиф (XI10); / — зерно шамота; 2 — связка; 3 — поры |

более высоких значений их диаметра: первый максимум (поры зерен шамота) dnop = 1+10 мкм, второй максимум — зерна спекшейся связки dnop =10 + 100 мкм.

![]()

Результаты

измерений теплопроводности изделий BorAIuBar приведены на графиках рис. 4. Замеры, выполненные способом

горячей проволоки по методике ISO на

приборе ТСТ 426 фирмы Netsch (см.

рис. 4, кривая 1) и стационарным методом пластины по методике

ГОСТ 12170 на установке БКО (см. рис. 4, кривая 2), дали несколько

различающиеся результаты в пределах погрешности каждого из методов. Более высокая

теплопроводность изделий BorAIuBar в

сравнении с шамотными изделиями общего назначения связана с их более плотной,

малопористой структурой с минимальным количеством дефектов.

Результаты

измерений теплопроводности изделий BorAIuBar приведены на графиках рис. 4. Замеры, выполненные способом

горячей проволоки по методике ISO на

приборе ТСТ 426 фирмы Netsch (см.

рис. 4, кривая 1) и стационарным методом пластины по методике

ГОСТ 12170 на установке БКО (см. рис. 4, кривая 2), дали несколько

различающиеся результаты в пределах погрешности каждого из методов. Более высокая

теплопроводность изделий BorAIuBar в

сравнении с шамотными изделиями общего назначения связана с их более плотной,

малопористой структурой с минимальным количеством дефектов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.