целесообразна в агрегатах, используемых в качестве гидромоторов.

21.3. Расчет основных размеров шестеренных гидромашин

Для предварительного выбора модуля зацепления т

при окружной скорости шестерни ![]() м/с и отношения

м/с и отношения ![]() (где

(где ![]() –

ширина шестерни), в пределах 6 – 10 часто пользуются эмпирическим выражением:

–

ширина шестерни), в пределах 6 – 10 часто пользуются эмпирическим выражением:

![]() мм, где

мм, где ![]() – расчетная подача насоса, л/мин.

– расчетная подача насоса, л/мин.

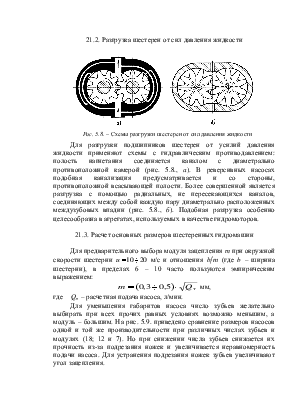

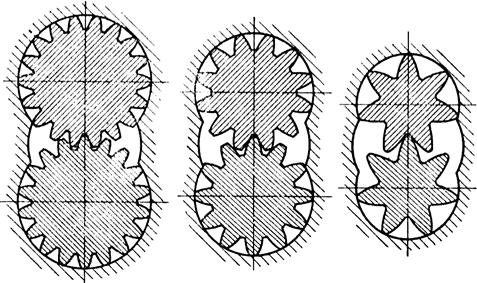

Для уменьшения габаритов насоса число зубьев желательно выбирать при всех прочих равных условиях возможно меньшим, а модуль – большим. На рис. 5.9. приведено сравнение размеров насосов одной и той же производительности при различных числах зубьев и модулях (18; 12 и 7). Но при снижении числа зубьев снижается их прочность из-за подрезания ножек и увеличивается неравномерность подачи насоса. Для устранения подрезания ножек зубьев увеличивают угол зацепления.

Рис. 5.9. – Сравнительные габариты шестеренных насосов равной подачи при различных числах зубьев

Современные шестеренные насосы изготавливаются с числом зубьев 6…30. Шестерни с большим числом зубьев применяются в насосах низкого и среднего давления.

Для уменьшения мертвого объема (объем жидкости, переносимый из полости нагнетания в полость всасывания) радиальный зазор между вершиной одной шестерни и донышком впадины между зубьями другой уменьшают до 0,05 модуля.

Ширина шестерни (длина зуба) обычно не превышает десяти модулей и определяется по формуле:

![]() , где

, где ![]() – коэффициент

ширины шестерни:

– коэффициент

ширины шестерни:

|

р, МПа |

До 1 |

До 4 |

Свыше 4 |

|

ψbm |

До 13 |

7…9 |

До 6 |

Т.к. ошибки изготовления по ширине зуба могут вызвать значительные утечки жидкости и снижение объемного КПД за счет междузубовых перетечек, целесообразно применять (в особенности при высоких требованиях к герметичности) шестерни небольшой ширины (в некоторых миниатюрных насосах доводится до 1,5 – 5 мм). При таких шестернях деформации в зоне контакта зубьев, обусловленные высокими удельными нагрузками, способствуют обеспечению герметичности по линии зацепления зубьев.

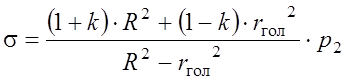

Напряжение в стенках корпуса рассчитывается по формуле:

, где k

– отношение предела текучести (предел прочности для чугуна) при растяжении к

пределу текучести при сжатии;

, где k

– отношение предела текучести (предел прочности для чугуна) при растяжении к

пределу текучести при сжатии;

R – наружный радиус корпуса;

![]() – радиус

окружности вершин зубьев шестерни.

– радиус

окружности вершин зубьев шестерни.

Допускаемое напряжение для чугуна 60 МПа, для стального литья 110 МПа, для алюминиевого литья 40 МПа.

Шестерни изготавливают из легированных сталей, упрочненных химико-термической обработкой (цементацией, цианированием, азотированием). Твердость верхнего слоя металла после закалки составляет HRC 60 – 62. Корпусные детали изготовляют в основном из алюминиевых сплавов. Для изготовления подшипников скольжения чаще всего используют сплавы бронзы с никелем.

Для уменьшения утечек и повышения общего КПД насосы изготавливаются с гарантированными малыми торцовыми и радиальными зазорами. В современных насосах для работы при давления более 10 МПа применяют систему автоматической компенсации торцовых зазоров.

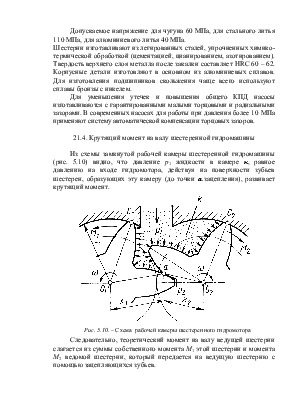

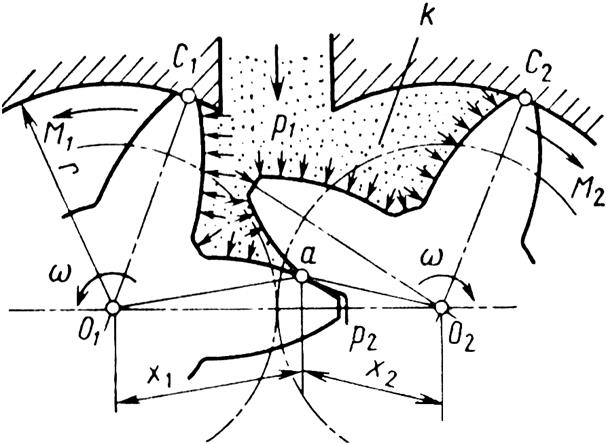

Из схемы замкнутой рабочей камеры шестеренной гидромашины (рис. 5.10) видно, что давление р1 жидкости в камере к, равное давлению на входе гидромотора, действуя на поверхности зубьев шестерен, образующих эту камеру (до точки а зацепления), развивает крутящий момент.

Рис. 5.10. – Схема рабочей камеры шестеренного гидромотора

Следовательно, теоретический момент на валу ведущей шестерни слагается из суммы собственного момента М1 этой шестерни и момента М2 ведомой шестерни, который передается на ведущую шестерню с помощью зацепляющихся зубьев.

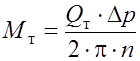

Расчетное значение среднего крутящего момента получим,

подставив в формулу для приведенного теоретического момента на валу насоса  величину расхода:

величину расхода:

![]() , или

, или ![]() , где m и b – модуль зацепления

и ширина шестерен;

, где m и b – модуль зацепления

и ширина шестерен;

z и dн – число зубьев ведущей шестерни и диаметр начальной

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.