Введение

Конструкция корпус коллектора предназначена для смешивания жидкостей и последующему их отправлению по месту назначения. Работает в условиях агрессивной среды. На корпус действует давление жидкости и вибрационные нагрузки.

Габариты конструкции – Ø1650 мм × 500 мм.

Вес конструкции – 1650,3 кг.

1 Анализ материала

Конструкция изготавливается из стали 20К ГОСТ 5520-79. Сталь 20К ГОСТ 5520-79 предназначена для изготовления фланцев, днищ, цельнокованных и сварных барабанов, паровых котлов, полумуфт, корпусов аппаратов и других деталей котлостроения и сосудов, работающих под давлением и при температуре до 450°С. Химический состав, механические и технологические свойства указаны в таблице 1.1, таблице 1.2 и таблице 1.3 соответственно.

Таблица 1.1 – Химический состав 20К ГОСТ 5520-79

в процентах

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

|

0.16-0.24 |

0.15-0.30 |

0.35-0.65 |

≤0.30 |

≤0.040 |

≤0.040 |

≤0.30 |

≤0.30 |

≤0.08 |

Таблица 1.2 – Механические свойства 20К ГОСТ 5520-79

|

Температура испытания, °С |

Состояние |

Предел прочнос ти σв, МПа |

Предел текучес ти σт, МПа |

Относительное удлинение δ, % |

Коррозион ная стойкость |

|

20 |

Горячекатаные |

400-10 |

215-245 |

23 |

Высокая |

Таблица 1.3 – Технологические свойства 20К ГОСТ 5520-79

|

Свойство |

Значение |

|

Склонность к отпускной хрупкости |

Не склонна |

|

Флокеночувствительность |

Не чувствительна |

|

Свариваемость |

Без ограничений Способы сварки: РД, РАД, АФ, МП, ЭШ и КТ |

Флокеночувствительность – склонность стали и некоторых сплавов к поражению флокенами.

Флокены – внутренние трещины и полости (дефекты) в стальных поковках и прокатной продукции (иногда в слитках и отливках), связанные с выделением водорода в процессе перехода стали из жидкого состояния в твердое. Для предотвращения флокенов рекомендуется вакуумировать сталь с целью снижения содержания водорода ниже 1,5 – 1,8 ppm.

Для определения необходимости подогрева найдем эквивалент углерода по формуле

Сэкв = С +  (1.1)

(1.1)

где Cэкв – эквивалент углерода;

С – углерод, %;

Mn – марганец, %;

Ni – никель, %;

Сr – хром, %.

Сэкв = 0,2 +  = 0,275

= 0,275

Рассчитанный эквивалент углерода позволяет сделать вывод, что сталь 20К ГОСТ 5520-79 удовлетворительно сваривающаяся,к этой группе относятся стали, при сварке которых в нормальных производственных условиях трещин не образуется. Стали этой группы мало склонны к образованию холодных трещин при правильном выборе режимов сварки.

Определяем температуру подогрева по формуле:

Т = 350×![]() 0С,

(1.2)

0С,

(1.2)

где С![]() – полный эквивалент углерода.

– полный эквивалент углерода.

Полный эквивалент углерода определяем по формуле:

С![]() =Сэкв

(1+0,005S), (1.3)

=Сэкв

(1+0,005S), (1.3)

где S – толщина металла, мм.

С![]() = 0,275(1+0,005×30) = 0,31625

= 0,275(1+0,005×30) = 0,31625

Т.к. полученное значение полного эквивалента углерода, что меньше допустимого, то подогрев не требуется.

2 Выбор способа сварки

Для постановки прихваток и приварки деталей косынок выбираю механизированную сварку в среде углекислого газа. Сущность этого способа сварки заключается в том, что дуга возбуждается и горит между изделием и проволокой. Зона сварки защищается инертными или активными газами. Преимущество способа заключается в том, что сварка может вестись во всех пространственных положениях, применима практически к любому сплаву, защитные газы обеспечивают высокое качество сварных соединений. Недостатком является низкая производительность по сравнению с автоматической сваркой, большое разбрызгивание металла.

Для сварки кольца коллектора с фланцем выбираю автоматическую сварку под слоем флюса с малым вылетом проволоки, позволяющим немного повысить плотность тока. Сущность данного способа сварки заключается в том, что дуга возбуждается и горит между изделием и концом проволоки, которая автоматически подаётся в зону сварки, поддерживая заданное напряжение на дуге. Под действием тепла дуги кромки свариваемых деталей, проволока и часть флюса расплавляются.

Типы сварных соединений и параметры сварного соединения представлены в таблице 2.1 – для сварки кольца и фланца, в таблице 2.2 – для приварки косынок.

Таблица 2.1 – Конструктивные элементы сварного соединения типа С15 по ГОСТ 8713-79

|

Усл. Обозн. сварного соед. |

Конструктивные элементы |

Способ сварки |

Толщина, мм S=S1 |

e (пред.откл.±4) |

|

|

Подготовленных кромок свариваемых деталей |

Сварного шва |

||||

|

С15 |

|

|

АФ |

От 28 до 30 |

30 |

Таблица 2.2 – Конструктивные элементы сварного соединения типа Т3 по ГОСТ 14771-76

|

Усл. Обозн. сварного соед. |

Конструктивные элементы |

Способ сварки |

Толщина S, мм |

Зазор b±2, мм |

|

|

Подготовленных кромок свариваемых деталей |

Сварного шва |

||||

|

Т3 |

|

|

ИНп; ИП; УП |

От 22 до 40 |

0 |

3 Выбор сварочного и сборочного оборудования

Исходя из анализа материала и выбора способа сварки, выбираем следующее оборудование:

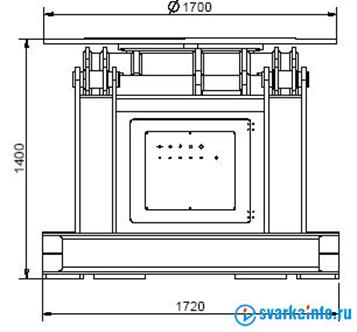

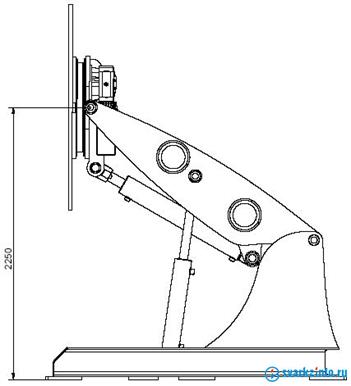

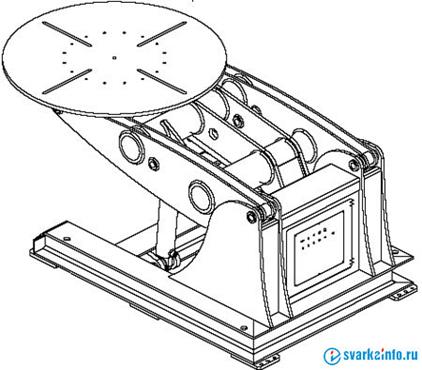

1) Для сборки и сварки всей конструкции – манипулятор сварочный TRP 6000 E (рисунок 3.1)

Рисунок 3.1 - Манипулятор сварочный TRP 6000 E

Т.Т.Х. манипулятора сварочного TRP 6000 E:

– макс. наклон стола: с планшайбой в горизонтальном положении +120° / -0°;

– подъем планшайбы: мин. высота 1200/макс. высота 2200 мм;

– максимальный поворот: концевой выключатель на 360° (может быть отключен);

– скорость вращения мин÷макс: 0.017 ÷ 0.50 об/мин;

– грузоподъемность: 6000 кг;

– крутящий момент: 900 кгм;

– изгибающий момент: 2000 кгм;

– потребляемая мощность: 6 КВт;

– напряжение питающей сети: 400 В (3хфазный) + заземление, 50 Гц;

– сечение кабеля: 3 x 4 мм;

– максимальный ток: 1200 A;

– вес: 2600 кг.

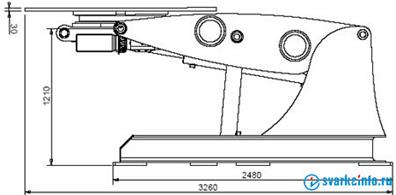

2) Для сварки кольца и корпуса коллектора – сварочная колонна

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.