1 - ось поворота

Робот гидравлического типа, примененный в данном случае, был выбран из соображений получения высокой повторяемости при минимальной стоимости. Робот, работавший в полярных (сферических) координатах, имел четыре координаты, программируемые механическим способом. Из изложенного в гл. 6 известно, что этот робот оснащен регулируемыми упорами по каждой оси движения и должен обеспечивать прекрасную повторяемость, но без контроля движения между крайними положениями. Эта особенность перерастает в проблему, когда робот должен забирать заготовки, уложенные в стопу, как это показано на рис. 9.3. По мере уменьшения высоты стопы расстояние от оси поворота (ось 2) немного изменяется, что хорошо видно из несколько утрированного рисунка. Для захвата заготовки роботом это изменение несущественно, но затем, когда робот помещает заготовку под пресс, она оказывается в неправильном положении относительно штампа. Эту проблему можно решить, расположив заготовки по кривой линии в соответствии с дугой, очерчиваемой вытянутой рукой робота. Для этого требуется немного изменить конструкцию магнитного устройства, укладывающего заготовки веером для последующего захвата их роботом. Стоимость переделки устройства легко компенсируется за счет того, что отпадает необходимость приобретать более дорогой робот с более совершенным контролем движения по осям.

В данном случае захват робота был выполнен в виде вакуумных присосок. Основным преимуществом захватов такого типа является некоторая податливость резиновых присосок, позволяющая компенсировать небольшие отклонения от правильного относительного расположения, когда детали подаются под пресс и позиционируются по базирующему штифту в штампе. Резиновые присоски являются весьма популярными приспособлениями даже при загрузке прессов вручную, но описанные свойства делают их еще более полезными при роботизированной загрузке.

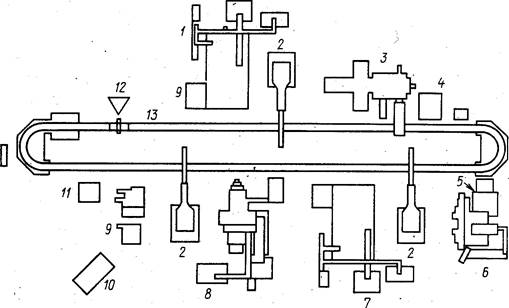

Рис. 9.4

Планировка автоматизированной системы для изготовления смесительных барабанов

для множительных машин:

1 — расточной станок; 2 — робот «Юнимейт»; 3 — машина для пайки; 4 - контроль пайки; 5 — шлифовальный Станок; 6 — измерительное устройство фирмы «Марпосс»;7 — станок для обточки торцов; 8 — обточка наружного диаметра; 9 — протяжной станок; 10 — контроль по калибрам; 11 — контроль готовой продукции; 12 — загрузка и разгрузка; 13 - транспортная труба

На рис. 9.4 показана планировка производства с комплексным управлением от ЭВМ, состоящего из трех роботов и ряда станков, обслуживаемых единым конвейером. Изготавливаемой продукцией являются медные смесительные барабаны для множительных машин фирмы «Ксерокс». К концам барабанов припаивают крышки из нержавеющей стали, а затем барабаны проходят несколько стадий механообработки. Объем производства линии составляет 100 000 сборок в год.

Успех роботизации изготовления базируется на применении двойных захватов на каждом роботе. Одна половина захвата держит заготовку, в то время как другая половина зажимает отработанную на станке деталь. Затем новая заготовка немедленно устанавливается на станке, что позволяет сэкономить время, обойдясь без лишнего возврата к конвейеру, в течение которого станок простаивает. Сокращение времени простоев во время загрузки и разгрузки повышает производительность каждого станка и тем самым производительность всей линии. В следующих двух примерах, даны расчеты для сравнения производительности загрузки с помощью одинарных и двойных захватов.

Последовательная загрузка технологического оборудования. Анализ применения роботов для загрузки технологического оборудования немного усложняется, когда перед одним роботом стоит задача обслуживать несколько единиц оборудования в заданной последовательности. Если инженер по автоматизации тщательно определил длительность операций и спланировал их выполнение, робот может быть запрограммирован на ожидание выполнения цикла соответствующей установкой, причем он будет подходить к ней заблаговременно, сокращая простои в ожидании загрузки и разгрузки.

В действительно имеющем место случае робот, изображенный на рис. 9.5, последовательно загружает и разгружает два сверлильных и расточной станки, обрабатывающие двадцатифунтовые (90 Н) литые детали дифференциала грузовика. На рис. 9.6

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.