|

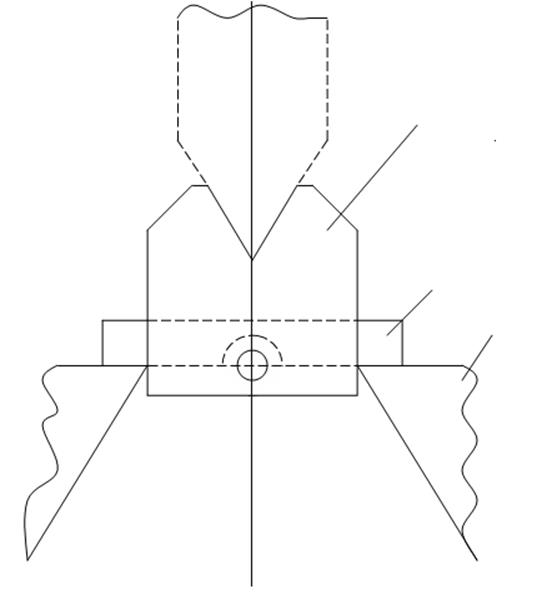

Рис.42 Схема установки образца на опорах копра.

1- шаблон;

2- образец;

3- опоры.

В результате испытаний строят при повышении температуры зависимость ударной вязкости от температуры. Определяют полную ударную работу по формуле

, где Кр- объем рабочей части

образца;

, где Кр- объем рабочей части

образца;

V- работа нагрузки.

Вид обработки металлов и сплавов влияет на ударную вязкость и критическую температуру (при которой снижается ударная вязкость), ковка и прокатка повышают ударную вязкость и критическую температуру по сравнению с литым состоянием. При значительном деформировании образца в одном направлении ударная вязкость в поперечном направлении продолжает снижаться без соответствующего увеличения ударной вязкости в продольном направлении. Ударная вязкость тем выше, чем тоньше и равномернее структура металла. В результате отжига значительно повышается ударная вязкость стального литья. Холодное деформирование сопровождающееся наклоном, приводит к уменьшению ударной вязкости. Ударная вязкость возрастает в результате длительного хранения, т.е. остаточного старения стали. С увеличением σв и твердости сталей и сплавов их ударная вязкость снижается. Малому относительному сужению всегда соответствует низкая ударная вязкость.

3.2 Измерение твердости.

Это распространенный вид испытания с такими преимуществами, как:

1. не вызывает серьезного повреждения испытуемого материала;

2. не требует изготовления специальных образцов;

3. достаточно обработать необходимый участок поверхности напильником, шлифовальной шкуркой.

Методы измерения твердости предусматривают внедрение индентера (стального шарика, алмазного конуса, алмазной пирамиды и др.) и определение размеров его отпечатка.

Эти методы подразделяются на:

1. статистические;

2. динамические.

Нагрузку прикладывают при статистическом плавно и постепенно. А при динамическом быстро (например, метод упругой отдачи алмазного наконечника).

3.3 Измерение твердости по Бринеллю.

ГОСТ 9012 - 59

Стальной шарик диаметром D вдавливается в образец под действием нагрузки Р. Число твердости по Бринеллю НВ определяется путем деления нагрузки Р на площадь поверхности сферического отпечатка.

Вычислим по формуле:

, где D – диаметр

шарика, мм;

, где D – диаметр

шарика, мм;

d – диаметр отпечатка, мм.

Диаметр отпечатка должен быть измерен с помощью измерительного микроскопа в сотых долях мм. Его необходимо определить, как среднеарифметическое из 2 измерений взаимно перпендикулярных диаметров. Используя зависимость между твердостью по Бринеллю НВ и глубиной отпечатка можно определить глубину и площадь отпечатка.

Число твердости по Бринеллю зависит от предварительной горячей и холодной обработки металлов давлением и температуры испытания:

· Для сталей: σв=0,35 НВ;

· Для меди: σв= 0,48 НВ;

· Для Al – сплавов: σв = 0,25 НВ.

Установлена такая связь между числом твердости по Бринеллю и пределом текучести неупрочняющегося материала:

σт =0,388 НВ.

Большие размеры отпечатков дают возможность измерить твердость с большой точностью. Метод Бринелля можно использовать при изучении вопросов, связанных с исследованием пластической деформации и процессов деформации.

3.4 Твердость по Роквеллу.

ГОСТ 9013-59

Применяют для определения твердости черных и цветных металлов и сплавов по шкалам А, В, С при t=20±100С. Наконечник стандартного типа (алмазный конус или стальной шарик)вдавливают в испытательный образец под давлением с последовательным приложением нагрузок - предварительной Р0 и общей Р.

Р=Р0+Р1, где Р1- основная нагрузка.

Нагрузка может меняться в широком диапазоне. Используют нагрузки 1500 Н (100 Н предварительную и 1400 Н основную) для шкалы С; 1000 Н (100 Н предварительную и 900 Н основную) для шкалы В; 600 Н (100 Н предварительную и 500 Н основную) для шкалы А. для шкал А и С используют алмазные конусы с углом при вершине 1200. для шкалы В, используют стальной шарик d=1,588 мм. Твердость по Роквеллу определяется в условных единицах, за единицу твердости принята величина, соответствующая одному перемещению наконечника на 0,02 мм. Число твердости отсчитывают по шкале индикатора часового типа, твердость по Роквеллу обозначают HRC, HRB, HRA.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.