Рис. 37 Виды разрушений образца при испытании на сжатие.

Хрупкий излом характерен для чугуна, боразона (50% N, 10%Fe, 40%B), для порошковых материалов (микролита), для закаленных сталей, мрамора, гранита и т.д. Вязкое разрушение характерно для Pb, низкоуглеродистых сталей, алюминиевых сплавов, Mg и Ni- вых сплавов. уменьшение трения на горловых поверхностях образцов приводит к изменению характера разрушения образца. Используют значительные смазочные материалы, а некоторые образцы наоборот обезжиривают.

3.1 Испытание на сжатие.

Вследствие малой пластичности твердых сталей (закаленных и отпущенных) и чугунов, а также порошковых материалов и твердосплавных режущих пластин. Испытания на сжатие и растяжение не пригодны, т.к. невозможно получить четкой зависимости. Испытания на изгиб отличаются малым разбросом результатов и дают возможность с помощью простых средств получить эпюру изгибающих моментов испытуемого образца. Испытание на изгиб (ГОСТ 14019-80) рекомендуется проводить до появления первой трещины в растянутой зоне образца с определением углов изгиба, до параллельности сторон и до соприкосновения сторон испытуемых образцов.

|

![]()

![]()

![]()

![]()

|

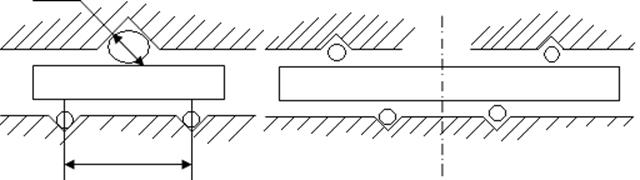

Рис. 38 испытуемый образец.

I-испытание на простой изгиб;

II- испытание на чистый изгиб.

В результате таких испытаний можно снять диаграмму изгиба и определить предел прочности σв, σпц, σупр, σт с помощью этих характеристик проводят классификацию вязкостей испытанных сталей и сплавов.

Образцы измеряют с точностью до 0,1 мм, затем рассчитывают расстояние между опорами l. Опоры изготовлены из твердого сплава или твердой стали. Посредине между опорами к образцу прикладывают сосредоточенную нагрузку с помощью Пуансона. Прогиб образца измеряется датчиком перемещений, скорость нагружения не должна превышать 50 Н/сек. На самопишущем приборе получают диаграмму испытания на изгиб.

Рис. 39 Диаграмма испытания на изгиб.

Испытание образцов на чистый изгиб проводят на тех же испытательных машинах и при тех же условиях, что и при простом изгибе. остаточный прогиб образцов после испытания свидетельствует о том, что испытуемый материал не является хрупким. По результатам испытаний определяют механические характеристики: σиз, …

1.

, где Мизг- изгибающий момент

, где Мизг- изгибающий момент

W-момент сопротивления изгибу.

2.для образца круглого сечения:

, где b- коэффициент.

, где b- коэффициент.

3.для образца прямоугольного сечения:

, где h-высота

образца.

, где h-высота

образца.

4.для цилиндрических образцов:

![]()

, где Р- нагрузка;

, где Р- нагрузка;

l- расстояние между опорами.

5.для прямоугольного (простой изгиб):

(чистый изгиб):

, где а-плечо действия нагрузки;

, где а-плечо действия нагрузки;

b- ширина образца.

Предел упругости:

, где М0,05- изгибающий момент

при остаточном прогибе образца 0,05 мм.

, где М0,05- изгибающий момент

при остаточном прогибе образца 0,05 мм.

Испытание твердосплавных изделий на изгиб проводят с целью определения предела прочности по схеме простого изгиба. Проводят для технологических целей и контроля продукции.

3.2 Испытание на кручение.

Кручение – деформация, при которой ось призматического или цилиндрического образца не искривляется, а каждое его поперечное сечение оказывается повернутым вокруг оси по отношению к начальному положению на некоторый угол.

Деформация кручения есть результат приложения к концам образца двух одинаковых по абсолютному значению моментов, действующих в плоскостях, нормальных к оси образца и направлены в противоположные стороны. При кручении можно установить четкую связь прочности металла с характером разрушения (срез или отрыв). Методика установлена ГОСТом 3365-80. определяют модуль сдвига G, σпц, σт, σв (условный), σв (истинный), максимальный остаточный сдвиг и характер разрушения. испытывая цилиндрический образец с диаметром рабочей части 10 мм и расчетной длиной 100 и 50 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.