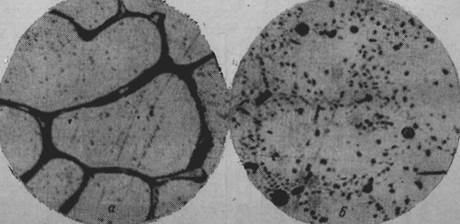

На рис. 15 показано влияние марганца на микроструктуру литого сплава Д16 после гомогенизации. Видно, что при гомогенизации сплава с марганцем, наряду с растворением эвтектических включений фаз Al2Cu и Al2CuMg, из твердого раствора выделяется марганцевый интерметаллид (очевидно, фаза А1 — Сu —Мn) в довольно дисперсной форме.

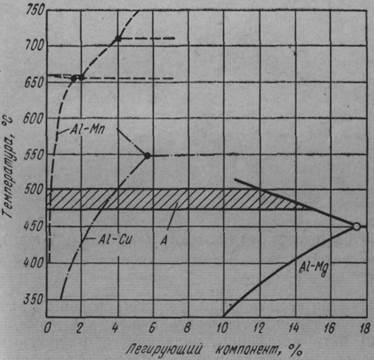

Рис. 14. Кривые растворимости меди, магния и марганца в алюминии (А — интервал температур гомогенизации)

Таким образом, выдержка слитков из алюминиевых сплавов, в состав которых, кроме меди, магния, цинка, кремния, входят марганец, цирконий, титан и некоторые другие переходные металлы, при температуре 450— 500° С не является в полном смысле гомогенизацией, так как эта выдержка, оказывая определенное гомогенизирующее действие, приводит вместе с тем и к некоторой гетерогенизации структуры. Дисперсные частицы марганцевых, хромовых, циркониевых интерметаллидов влияют на температуру рекристаллизации деформированных изделий. При оптимальной дисперсности марганцевых (хромовых, циркониевых) интерметаллидов температура рекристаллизации некоторых полуфабрикатов из ряда алюминиевых сплавов может быть выше температуры конечной термической обработки. В этом случае в готовых изделиях (после их термообработки) сохраняется нерекри-сталлизованная структура, обусловливающая значительный прирост прочности (структурное упрочнение).

Рис. 15. Микроструктура слитков сплава Д16 с 0,4% Мn. x800:

а — литое состояние; б — после гомогенизации при 480° С, 24 ч

Правильно выбранный режим гомогенизации слитков должен обеспечить:

1. достаточно полное, растворение неравновесных эвтектических включений интерметаллидов меди, магния, кремния, цинка,

2. оптимальную степень распада твердого раствора имеющихся в сплаве переходных металлов в алюминии.

Гомогенизация при слишком высокой температуре или слишком длительная гомогенизация может вызвать коагуляцию продуктов распада твердых растворов Мn(Сr, Zr) в алюминии и практически полностью исключить полезное влияние этих компонентов на свойства готовых изделий. Отсутствие гомогенизации или недостаточная гомогенизация обусловливает сохранение части переходных металлов в твердом растворе (особенно это относится к цирконию), что также ведет к неполному проявлению их полезного действия.

Высокотемпературная гомогенизация может рекомендоваться лишь в отдельных случаях, когда главным требованием, которое предъявляется к готовому изделию, является пластичность.

Отметим, что раньше (15—20 лет назад) гомогенизацию рассматривали как средство повышения пластичности слитков перед обработкой давлением и применяли в основном для высоколегированных прочных сплавов, то за последние годы установлено многогранное влияние ее на эксплуатационные свойства готовых деформированных изделий и в настоящее время гомогенизируют даже слитки мягких технологичных сплавов и технического алюминия. В последнем случае гомогенизация слитков способствует получению мелкозернистой структуры в отожженных листах.

Правильно выбранный режим гомогенизации позволяет значительно уменьшить склонность некоторых сплавов к коррозии под напряжением.

Изменение свойств после гомогенизации.

Главное изменение свойств при гомогенизационном отжиге повышение пластичности литого сплава. При выборе режима отжига слитка показатели пластичности следует измерять не при комнатной температуре ,а при температуре первой операции горячей обработки давлением.

По мере растворения хрупких фаз пластичность растет и после окончания их растворения перестает изменяться. Относительное удлинение и сужение слитков алюминиевых сплавов при температурах горячей деформации возрастают в результате гомогенизации в 1,5—3 раза.

Если цель гомогенизационного отжига — повысить пластичность, то за оптимальное время гомогенизации можно принять время полного растворения неравновесного избытка фаз.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.