деталей машин из стали 40Х, которые должны иметь твердость 28... 35 НRС [1] возможен режим термической обработки, состоящий из:

· Предварителной термической обработки (рисунок 1), цель – получение нормальной структуры (феррито-перлитной смеси «перлит пластинчатый – феррит»,условия проведения предварительной термической обработки стали 40Х: Отжиг с непрерывным охлаждением рекомендуется производить в шахтных и камерных печах. Продолжительность выдержки после прогрева всей садки до температуры отжига 1—1,5 ч. При отжиге, в печах непрерывного действия (конвейерных, толкательных) время нагрева до заданной температуры рассчитывают в зависимости от толщины нагреваемого слоя заготовок и допустимого удельного времени нагрева 1,0 мин/мм. Продолжительность выдержки после прогрева всей садки до температуры отжига 40 мин — 1 ч. Высокий отпуск применяют для снятия наклепа после холодной пластической деформации (так называемый рекристаллизационный отжиг); для снятия внутренних напряжений от обработки резанием предшествующей закалке; перед повторной закалкой изделий, имеющих пониженную твердость после термической обработки. Продолжительность выдержки при высоком отпуске 0,5—1,0 ч. Нормализацию применяют для измельчения зерна перегретой стали и для получения повышенной чистоты поверхности при обработке резанием в тех случаях, когда сталь имеет твердость НВ 183. Нагрев при нормализации можно производить в печах и соляных ваннах. Прдолжителыгость выдержки при нагреве в печах 10—20 мин, при нагреве в соляных ваннах — равняется расчетной выдержке для нагрева под закалку);

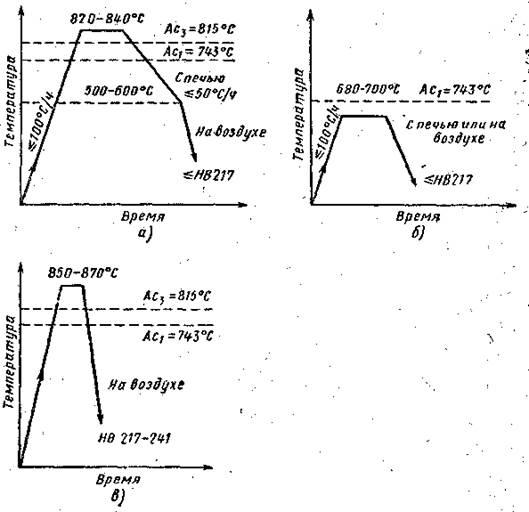

Рисунок 1 – Рекомендуемые схемы и режимы предварительной термической обработки: а– отжиг с непрерывным охлаждением; б – высокий отпуск; в – нормализация [1].

· Закалки с 840 – 860 °С в масло индустриальное с t=20-40°С (HRC 45 – 55, структура согласно ГОСТ 8233–56 соответствует троостито-мартенсит), в процессе данного режима протекает бездиффузионное мартенситное превращение (образование мартенита) с выделеним доли тростита, как результат более медленого охлаждения в масло, в соответствие с рекомендуемой методикой ГОСТ 8233–56 [1], при этом уменьшается пластичность с возрастанием твердости и просности деталей (по сравнению с исходной структурой);

· Отпуска при температуре 490 – 550 °С, τ=40 мин – 1 ч (HRC 28 – 35), в процессе отпуска происходит распад мартенсита (пересыщенного твердого раствора углерода в α-железе) с образованием структуры тростит-сорбит отпуска, механические характеристики приведены в таблице 2.

Таблица 2 - Механические характеристики после предложенного режима термической обработки (на примере : закалка от 850° С в масле, отпуск при 500°С) [1]

|

Диаметр заготовки, мм |

σВ |

σ0,2 |

δ |

ψ |

|

МПа |

% |

|||

|

40 |

980 |

780 |

15 |

60 |

|

60 |

910 |

710 |

16 |

58 |

|

80 |

960 |

730 |

16 |

59 |

|

100 |

900 |

700 |

17 |

58 |

2. Для изготовления разверток выбрана сталь ХВСГ. Укажите состав и определите группу стали по назначению, Назначьте и обоснуйте режим термической обработки. Опишите микроструктуру и свойства разверток после термической обработки.

Сталь ХВСГ легированная, нетеплостойкая инструментальная сталь высокой твердости, в большей степени отвечает условиям рационального

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.