Наиболее приемлемым является механизм, разработанный под руководством академика Г.В. Карпенко, предлагающий явление водородной хрупкости рассматривать как частный случай открытого академиком П.А. Ребиндером явления адсорбционного облегчения деформирования и разрушения твердых тел в результате понижения свободной поверхностной энергии тела на границе со средой.

На основании вышеизложенного можно сделать заключение о ведущей роли

водорода в развитии замедленного разрушения алюминиевых отливок во времени.

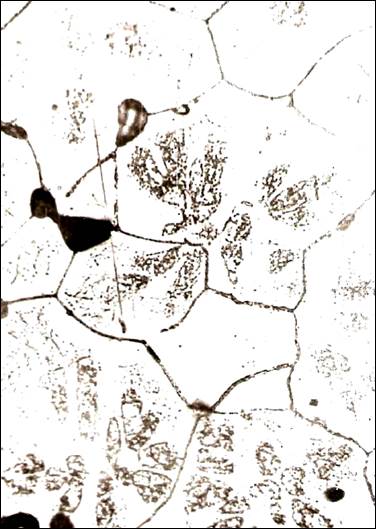

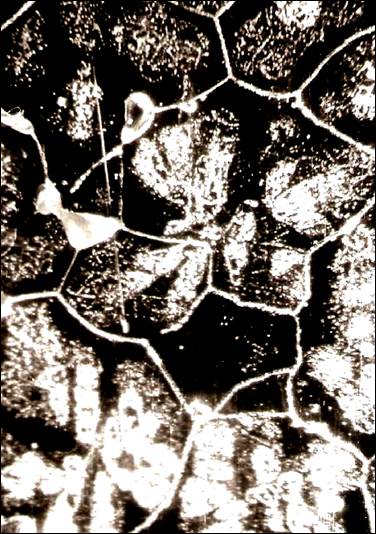

а б

в г

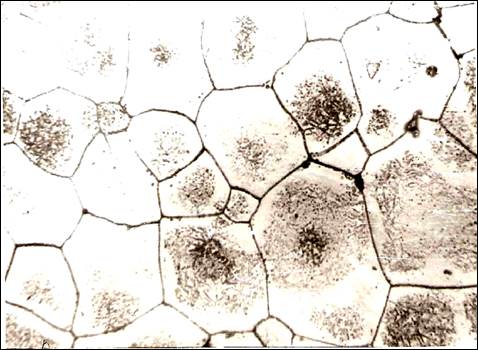

Рисунок 7.19 – Различные стадии перераспределения водорода на границы дендритных ячеек внутри зерна при сохранении дендритных конфигураций при длительном естественном старении отливок из сплава АМг10. б и г – темное поле х260.

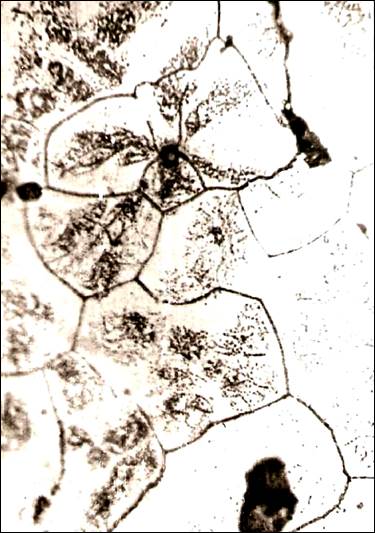

а

б

в

Рисунок 7.20 – Стадии перераспределения водорода при длительном хранении отливок из сплава АМг10. а – частичное влияние границ дендритных ячеек, б – ячеистая структура с неопределенной травимостью и сохранением дендритных конфигураций, в – ячеистая структура после 6 лет естественного старения. а-б – темное поле х260.

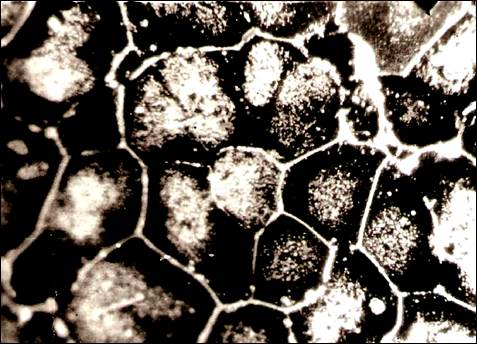

а б

Рисунок 7.21 – Микроструктура естественно состаренного сплава АМг10 после нагрева при 435±5°С в течение 500 ч темное поле. а - х 110, б - х 260.

7.2.2.Водородная хрупкость и коррозия под напряжением.

Вторым значительным недостатком алюминиевых сплавов является их чувствительность к коррозии под напряжением или коррозионному растрескиванию. К настоящему времени имеется достаточный фактический материал, указывающий на возможность развития этого процесса практически во всех алюминиевых сплавах и особенно в высокопрочных.

Х. Л. Логан [219] отмечает, что к числу чувствительных к растрескиванию деформируемых сплавов относятся:

1. дюралюминиевые, т.е. содержащие медь с незначительными добавками магния. марганца и иногда других элементов;

2. алюминиево-цинковые сплавы с небольшими добавками магния, марганца, меди и иногда кремния;

3. алюминиево-магниевые сплавы, содержащие 5%Мg, с добавками или без добавок других легирующих элементов.

Растрескиваются от коррозии под напряжением и некоторые литейные сплавы.

Высокопрочные сплавы обнаруживают сильную анизотропию коррозионных свойств. К основным факторам коррозионного растрескивания обычно относят морфологию зерна и текстуру материала.

Одним из эффективнейших путей уменьшения коррозионного растрескивания является легирование основы. М.В. Захаров и Л.Н. Рогельберг установили положительное влияние цинка на коррозионную стойкость сплава на основе Аl - 7- 8%Мg. Модифицирование Аl-Мg-сплавов путем введения малых добавок циркония и молибдена также повышает их стойкость против растрескивания. Введение в сплавы Аl-Zn-Мg марганца, церия и хрома приводит к изменению дислокационной структуры внутри зерна, что обеспечивает существенное повышение стойкости против действия напряжений и соленой воды.

Для уменьшения склонности сплавов к растрескиванию, помимо легирования, разрабатываются и широко используются специальные режимы термической обработки. Большое количество режимов имеют несколько общих черт:

- во-первых, после нагрева с заданной скоростью в интервале 300-450°С и охлаждения в различных средах перед низкотемпературной стабилизацией проводится холодная деформация с различной степенью обжатия;

- во-вторых, пластическая деформация проводится перед гомогенизацией;

- в-третьих, пластическая деформация после закалки не проводится.

Разработанные режимы относятся в основном к сплавам Al – Zn - Мg и Al – Мg.

При рассмотрении влияния различных воздействий (легирование, термическая обработка, холодная деформация) прежде всего учитывается предрасположенность материала к коррозии под напряжением в связи с определенной структурой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.