Все строительные конструкции, как правило, являются сварными, и свариваемость – одно из основных свойств строительной стали. Основной вид варки – сварка плавлением, при которой наплавляется шов жидкого металла и под действием его температуры нагревается околошовная зона.

Углерод оказывает неблагоприятное влияние, т.к. он расширяет интервал кристаллизации и тем самым способствует образованию горячих трещин. Холодные трещины возникают в результате мартенситного превращения. Углерод увеличивает объемный эффект мартенситного преврещения и поэтому усиливает склонность стали к образованию холодных трещин. Поэтому строительная сталь – это низкоуглеродистая сталь с С < 0,22-0,25%. Повышение прочности достигается легированием обычно дешевыми элементами – марганцем и кремнием.

Марки (стали горячекатанные):

|

С, % |

Si, % |

Mn, % |

σB, МПа |

σT, МПа |

Т50,ºС |

|

|

Ст3 |

0,2 |

0,2 |

0,5 |

450 |

250 |

0 |

|

Ст3пс |

0,2 |

0,1 |

0,5 |

450 |

250 |

+10 |

|

Ст3кп |

0,2 |

0,05 |

0,5 |

450 |

250 |

+40 |

Из полученных тремя способами раскисления сталей более надежна сталь спокойная Ст3 имеющая более низкий порог хладноломкости.

Сталь 17ГС (строительная) низколегированная горячекатаная:

0,2%С 0,5%Si 1,2%Mn σB =550МПа σТ =350МПа Т50=-10 ºС

Структура у всех сталей перлит+феррит.

Сталь горячекатаная, т.е. обработка давлением проводилась при температурах выше температуры рекристаллизации. При горячей прокатке упрочнение в результате наклепа частично снимается рекристаллизацией.

Различные методы дефектоскопии являются методы неразрушающего контроля, поскольку выполняются не на образцах, а на готовых деталях. Позволяют обнаружить различные дефекты макроскопических размеров (поры, раковины, трещины, непровар шва, расслоение и т.д.), или имеющиеся внутри или на поверхности готовой детали.

1) Рентгеновская дефектоскопия – метод основанный на ослаблении рентгеновских лучей,

|

|

проходящих через вещество. Поскольку при прохождении через разные по плотности участки объекта рентгеновские лучи ослабляются в разной степени, интенсивность действия рентгеновских лучей на фотоэмульсию пленки будет различной. Так, проходя через пустоты, р.л. ослабляются в меньшей степени и фактическая толщина материала в месте залегания дефекта будет меньше, поэтому на пленке обнаруживаются темные пятна. Известно, что проникающая способность р.л. возрастает с уменьшением порядкового номера элемента в периодической системе. Для просвечивания изделий применяют мощные рентгеновские аппараты. В моноболчных аппаратах рентгеновская трубка и высоковольтный генератор размещены в одном кожухе: РУТ-60-20-1, РУП-120-5-1 и др. Предназначены для контроля в нестандартных условиях (полевых, цеховых). В аппаратах кабельного типа: рентг. Трубка и генератор разнесены по блока и соединены кабелем: РУП-200-5-2. Эти аппараты предназначены для контроля в стационарных условиях (заводских лабораториях).

2) Магнитная дефектоскопия – один из неразрушающих методов контроля деталей их ферромагнитных материалов (легко намагничиваются). Метод позволяет выявлять различного вида несплошности в материале: мелкие трещины, раковины, волосовины, плены и пр., с помощью магнитных дефектоскопов. Обнаруживают дефекты и с помощью магнитных порошков (Fe2O3, Fe3O4) и магнитных суспензий. (Fe2O3+керосин).

В магнитных дефектоскопах исследуемую деталь намагничивают. В местах залегания дефекта магнитный поток выходит на поверхность дефекта, создается магнитное поле рассеяния, которое образует по его краям магнитные полюса. При наличии на поверхности магнитного порошка местная полюсность вызывает интенсивное оседание порошка по контуру дефекта. Намагничивание может быть как поперечным (для выявления продольных или косолежащих дефектов) так и продольным (для выявления поперечных дефектов).

|

Продольное намагничивание

|

Поперечное намагничивание

|

Обнаруживаются дефекты, залегающие на глубине не более 6мм от поверхности. По окончании контроля детали размагничивают. Используют переносной магнитный дефектоскоп ПМД-70, передвижной малый дефектоскоп МД-50П, универсальный магнитный дефектоскоп УМДЭ-2500.

3) Люминесцентный метод. Основан на свойстве некоторых органических соединений светиться под действием ультрафиолетовых лучей. Предназначен для выявления поверхностных дефектов. Деталь погружают в флюоресцирующий раствор. Раствор проникает а трещины. Затем раствор смывают и посыпают порошком (окись магния + углекислый магний), который впитывает раствор из полостей дефектов, смачивается им и прилипает к поверхности. Поверхность детали облучают ультрафиолетом в темноте и флюоресцирующий раствор светиться, обрисовывая контуры дефектов.

Используют люминесцентные дефектоскопы КД-20Л, ЛД-4 и др. А для работы в нестационарных условиях применяют переносные люминесцентные дефектоскопы: КД-31, КД-32

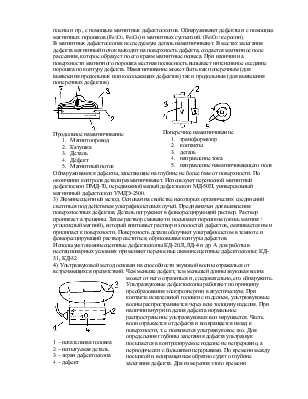

4) Ультразвуковой метод основан на способности звуковой волны отражаться от встречающихся препятствий. Чем меньше дефект, тем меньшей длины звуковая волна

|

1 – искательная головка 2 – испытуемая деталь 3 – экран дефектоскопа 4 – дефект |

может от него отразиться и, следовательно, его обнаружить. Ультразвуковые дефектоскопы работают по принципу преобразования электроэнергии в акустическую. При контакте искательной головки с изделием, ультразвуковые волны распространяются через всю толщину изделия. При наличии внутри изделия дефекта нормальное распространение ультразвуковых вол нарушается. Часть волн отражается от дефекта и возвращается назад к поверхности, т.е. появляется ультразвуковое эхо. Для определения глубины залегания дефекта ультразвук посылается в контролируемое изделие не непрерывно, а периодически с большими перерывами. По времени между посылкой и возвращением обратно судят о глубине залегания дефекта. Для измерения этого времени используют электронно-лучевую трубку.

С помощью метода ультразвуковой дефектоскопии определяют наличие дефектов в деталях или полуфабрикатах преимущественно крупного сечения. Этим методом можно обнаружить дефекты, которые не могут быть выявлены подчас даже рентгеновскими методами.

Используют универсальные ультразвуковые дефектоскопы УДМ-3 (на кафедре такой есть); УДМ-11, ДУК-66 специализированные дефектоскопы ДУК-11ИМ, ДУК-13ИМ и др.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.