Необходимость этого расчета обусловлена тем, что он определяет энергозатраты на транспортировку газового потока через абсорбер.

Предварительно определим некоторые величины, необходимые для определения гидравлического сопротивления абсорбера.

1. Коэффициент сопротивления насадки.

Т.к. ![]() , то коэффициент

сопротивления насадки определяется по формуле:

, то коэффициент

сопротивления насадки определяется по формуле:

2. Скорость газа в свободном сечении насадки

, где

, где

![]() – свободный объем, который

находим по формуле:

– свободный объем, который

находим по формуле:

Тогда скорость газа будет равна:

3. Коэффициент b возьмем из таблицы.

|

Насадка |

|

|

кольца Рашига в укладку |

|

|

|

173 |

|

|

144 |

|

|

119 |

|

кольца Рашига в навал |

|

|

|

184 |

|

|

169 |

|

кольца Палля |

|

|

|

126 |

|

Блоки керамические |

151 |

|

Седла "Инталокс" |

|

|

25 мм |

33 |

|

50 мм |

28 |

|

Седла Берля (25 мм) |

30 |

Табл.5 Значения коэффициента b

В соответствии с таблицей ![]()

4. Гидравлическое сопротивление абсорбера равно:

Механические расчеты основных узлов и деталей

Расчет толщины обечайки днища

В химическом аппаратостроении наиболее распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и достаточной прочностью.

Поскольку процесс проводится под атмосферным давлением толщина стенки выбирается из таблицы 6.

|

диаметр аппарата, мм |

толщина стенки, мм |

|

1000-1800 |

10 |

|

2000-2600 |

12 |

|

2800-3200 |

14 |

|

3400-3800 |

18 |

|

4000 |

24 |

Табл. 6 Зависимость толщины стенки обечайки от ее диаметра

Для диаметра 0,8 м толщину можно принять равной 8 мм. Такую же толщину принимаем для днища и крышки аппарата. Форма днища может быть эллиптической, сферической, конической и плоской. Наиболее рациональная форма – эллиптическая.

Расчет фланцевых соединений и крышек.

Расчет фланцевого соединения заключается в определении диаметра болтов или шпилек, их количества и размеров элементов фланцев.

1. Основной исходной величиной при расчете болтов является расчетное растягивающее усилие в них. При рабочих условиях его определяют по формуле:

, где

, где

![]() – средний диаметр уплотнения

(прокладки);

– средний диаметр уплотнения

(прокладки);

P – рабочее давление;

b – ширина прокладки;

k – коэффициент, зависящий от материала прокладки;

Для того, чтобы его определить, предварительно зададимся некоторыми величинами.

· Примем резиновую прокладку с внутренним диаметром, равным наружному диаметру аппарата

![]()

·

Если принять ширину прокладки ![]() , то

средний диаметр уплотнения:

, то

средний диаметр уплотнения:

· Коэффициент, зависящий от материала прокладки для плоских прокладок из резины

![]()

Тогда расчетное растягивающее усилие будет равно:

2. Диаметр болтовой окружности приближенно можно определить по формуле:

![]()

3. При расчете числа болтов предварительно зададимся их диаметром. Для аппаратов диаметром до 1 м диаметр болтов можно принять 10 мм. Далее найдем число болтов по формуле:

, где

, где

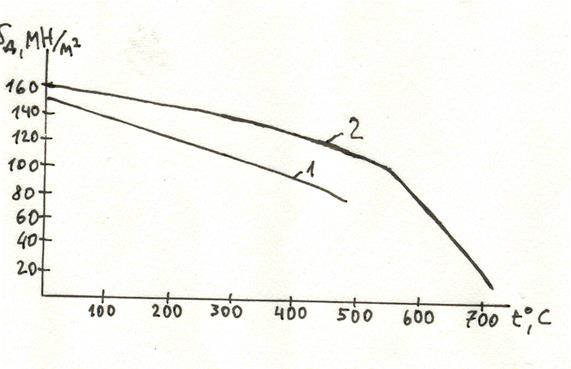

![]() – допускаемое напряжение на

растяжение в болтах, которое определяется из

рисунка 3.

– допускаемое напряжение на

растяжение в болтах, которое определяется из

рисунка 3.

Рис. 3 Допускаемые напряжения для стали Ст.3 (1) и X18И10Т (2)

![]() – площадь сечения выбранного

болта по внутреннему диаметру.

– площадь сечения выбранного

болта по внутреннему диаметру.

Рассчитанное число болтов округляют до ближайшего большего числа, кратного четырем. Тогда принимаем 8 болтов диаметром 10 мм.

4. Наружный диаметр фланца

![]()

5. Для определения высоты плоского фланца предварительно найдем следующие величины:

· Приведенная нагрузка на фланец при рабочих условиях:

·

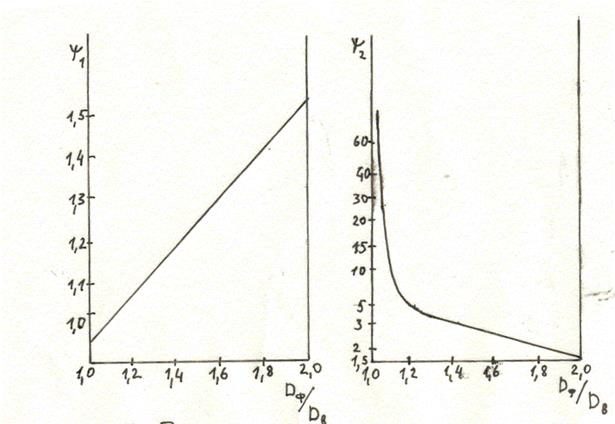

Для нахождения вспомогательных величин А и Ф необходимо

определить коэффициенты ![]() и

и ![]() . Отношение

. Отношение

Рис.

4 Графики для определения коэффициентов ![]() и

и ![]()

Тогда из рис. 4 следует

· Вспомогательная величина Ф при рабочих условиях:

· Вспомогательная величина А:

![]()

Т.к. ![]() , тогда

высота фланца рассчитается по формулам:

, тогда

высота фланца рассчитается по формулам:

Из двух рассчитанных значений h выбирают большее. Принимаем высоту фланца 14 мм.

Толщину плоских крышек, закрывающих люки, принимается равной толщине обечайки, т.е. 8 мм.

Расчет опоры аппарата.

Выбор типа опоры зависит от ряда условий: места установки аппарата, соотношения высоты и диаметра аппарата, его массы и т.д.

При подвеске аппарата между перекрытиями или при установке их на специальные опорные конструкции применяют лапы. Во всех остальных случаях используют другие виды опор.

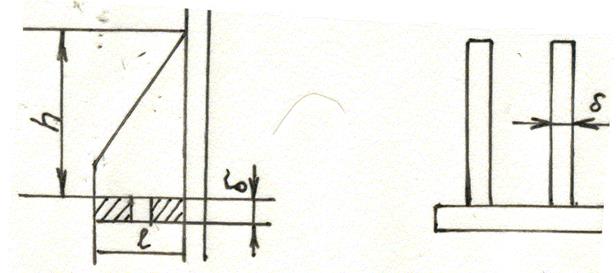

Рис. 5 Схема лапы.

1. При расчете лап определяют размеры ребер. Толщину ребра определяют по формуле:

,где

,где

G – максимальный вес аппарата (во время испытаний, когда аппарат заполнен водой);

n – число лап

z – число ребер в лапе;

![]() –

допускаемое напряжение на сжатие;

–

допускаемое напряжение на сжатие;

l – вылет опоры.

До расчета толщины ребра по данной формуле определим некоторые величины.

2. Максимальный вес аппарата можно примерно принять равным удвоенному весу воды, полностью заполняющей корпус.

· Объем корпуса:

· Вес воды

![]()

· Переведем вес воды в нужные для расчета единицы измерения:

![]()

· Вес аппарата

![]()

Для аппарата весом 0,6 МН принимаются четыре двухреберные лапы с вылетом 0,2м. Поэтому для данного веса принимаем четыре двухреберные лапы с вылетом 0,2 м.

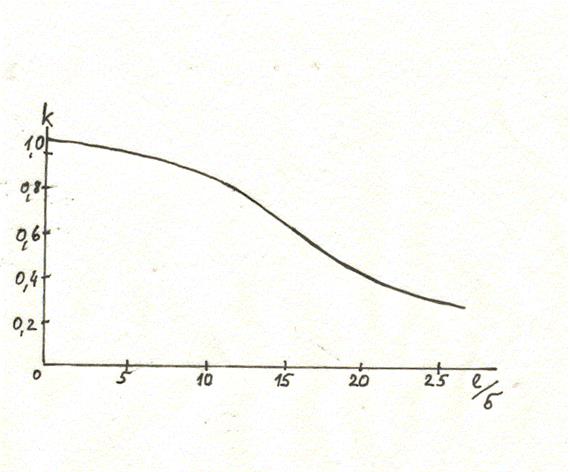

3. Коэффициент k принимаем равным 0,6.

Тогда толщина ребра будет равна:

4. Отношение

Рис. 6 График для определения коэффициента в уравнении.

По графику 6 для такого отношения ![]() ,

Т.к. он совпадает с изначально принятым нами коэффициентом (0,6), то пересчета

толщины ребра не требуется.

,

Т.к. он совпадает с изначально принятым нами коэффициентом (0,6), то пересчета

толщины ребра не требуется.

5. Высота лапы

![]()

6. Общая длина сварного шва:

![]()

7. Прочность сварных швов должна отвечать условию:

, где

, где

![]() – общая длина сварных швов;

– общая длина сварных швов;

![]() – катет сварного шва;

– катет сварного шва;

![]() – допускаемое напряжение

материала шва на срез.

– допускаемое напряжение

материала шва на срез.

Примем ![]()

Тогда получим:

![]()

Таким образом

, т.е. прочность шва обеспечена.

, т.е. прочность шва обеспечена.

Приложение 1.

|

|

Зависимость между содержанием поглощаемого вещества в газе

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.