Министерство образования и науки РФ

Федеральное агентство по образованию

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

новосибирский государственный технический университет

_____________________________________________________________________________

Кафедра Газодинамических импульсных устройств

КУРСОВАЯ РАБОТА

по курсу «Технологические процессы в специальном машиностроении»

Факультет: ЛА. Проверил:

Группа: МБ-81 Преподаватель:

Студент: Ковалёва Е.В. _____________ Макаров Н.В.

«__» ________

Новосибирск

2011 г

Содержание

Содержание ……………………………………………………………………………………..2

Введение ……………………………………………………………………………………..3

Описание конструкции детали ……………………………………………………………..4

Определение последовательности операций ……………………………………………..5

Проверка соблюдения принципа совмещения баз ……………………………………15

Построение размерных цепей ……………………………………………………………19

Расчет исходных размеров для заданных обрабатываемых поверхностей. …………….21

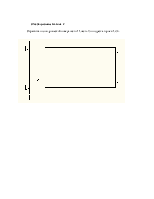

Операционные эскизы ……………………………………………………………………25

Предложения по совершенствованию разработанного технологического процесса обработки детали. …………………………………………………………………………...38

Заключение ……………………………………………………………………………………43

В данной курсовой работе разрабатывается технология обработки детали «Корпус», которая включает в себя:

Графическая часть должна содержать:

1.Чертежи детали.

2.Операционный эскиз, разработанной технологической операции.

3.Операционные эскизы варианта технологического процесса с учетом концентрации операций.

Требуется определить последовательность операций, необходимых для полной обработки детали «Переходник».

Введем обозначение обрабатываемых поверхностей:

1 операция. Обрабатываем поверхность 8.

Первой обрабатываем цилиндрическую поверхность 8, так как она имеет максимальный диаметр, связана с большим количеством поверхностей(через ось) что обеспечит при последующей обработке хорошую устойчивость детали в приспособлении, т.е. данная поверхность может служить поверхностью, воспринимающей усилия зажима.

В качестве установочной базы может служить любая из цилиндрических поверхностей 9,15,16,13,14, и чтобы конструкторская база совпадала с установочной базой(для выполнения принципа совмещения баз). Положение любой цилиндрической поверхности определяется положением ее оси. Конструкторской базой в данном случае также будет ось. Таким образом, исходной и конструкторской базами, а также положением установочной базы будет ось – выполняется принцип совмещения баз.

В качестве поверхности, воспринимающей усилие зажима должна служить та поверхность, которая наиболее близко расположена к зоне резания, чтобы уменьшить отжатие детали, ее кручение. И значит, выбираем поверхность 10(имеющая наибольший диаметр, и которая наиболее близко расположена к обрабатываемой поверхности 8). Так как она имеет достаточную длину и удобство для закрепления в приспособлении по сравнению с поверхностями 11,16,15,13,14.

Роль упорной выполняет поверхность 1.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.