Технология изготовления корпусов оптических элементов методом укладки тканых материалов.

Процесс изготовления корпуса состоит из последовательности технологических операций, включающих:

— подготовку сырьевых материалов;

— изготовление из них армирующего каркаса;

— насыщение каркаса пироуглеродной матрицей;

— механическую обработку заготовки до требуемых размеров. Физико-механические, теплофизические и другие свойства оболочки формируются, главным образом, на 2-й и 3-й стадиях. Операция механической обработки служит для придания детали требуемой геометрической формы и не должна ухудшать свойства материала.

Технология изготовления армирующего каркаса должна обеспечивать высокую плотность укладки волокнистого материала (не менее 550кг/м3) и отсутствие локальных нарушений сплошности в виде пустот и складок, наличие которых существенно сказывается на уровне физико-механических свойств материала (наиболее часто дефекты такого типа наблюдаются в области сопряжения элементов конструкции различной геометрической формы).

На стадии насыщения армирующего каркаса пироуглеродной матрицей должна быть обеспечена максимально возможная при заданной кажущейся плотности каркаса плотность материала заготовки как мера величины связи между отдельными армирующими элементами и величины открытой пористости готовой, детали после механической обработки.

В качестве сырьевых материалов для изготовления армирующего каркаса могут быть использованы как высокомодульные, так и низкомодульные материалы.

Операция подготовки сырьевых материалов заключается в следующем. Тканый материал в рулонах помещается в емкости с водным раствором поливинилового спирта и выдерживается в течение 30... 60 мин, извлекается и просушивается в потоке теплого воздуха до постоянного веса. Приготовленный таким образом препрег при дальнейшем раскрое не пылит и не «осыпается» на срезе, а при мокрой формовке армирующего каркаса и последующей сушки сохраняет требуемую форму. Данная операция никаких специальных приспособлений не требует, для просушки рулонов применим любой промышленный калорифер, установленный в вентилируемом помещении.

Для изготовления армирующих каркасов антенны и оптических элементов наиболее подходит метод послойного формирования каркасных структур, при котором все граничные поверхности каркаса образованы торцевыми поверхностями составляющих его плотно прилегающих друг к другу слоев.

Собранная заготовка каркаса помещается на формообразующую оправку, служащую одновременно нагревательным элементом в процессе насыщения каркаса углеродной матрицей.

Оправка-нагреватель выполняется сборной из блоков графита марки ГМЗ ТУ 48-20-86-81 или цельной из композиционного электропроводного материала и состоит из цилинлдрической и ожевальной частей (по профилю рабочей поверхности несущей оболочки, например, антенны с учетом припуска 5 мм на механическую обработку).

Внешняя поверхность каркаса формируется на следующем этапе, когда заготовка каркаса на оправке помещается в опрес-совочное приспособление и обжимается до требуемых значений геометрических размеров и плотности. Опрессовочное приспособление по принципу действия натяжное, выполнено из проката стали 12Х18Н10Т и структурно состоит из обжимных обечаек цилиндрической и ожевальной формы (по профилю внешней поверхности армирующего каркаса), опорных фланцев и натяжных винтов.

Заневоленный в приспособлении каркас подвергается гидрообработке в течение 30... 60 мин в емкости с дистиллированной водой и последующей сушке до постоянства веса в сушильном шкафу произвольной конструкции, обеспечивающем длительное (48-72 час) поддерживание температуры воздуха в рабочем объеме на уровне 130 ± 20°С. В процессе гидрообработки происходит склейка прилегающих друг к другу слоев, а в процессе сушки— повторная полимеризация связующего, чем достигается стабильность формы каркаса после разборки опрессовочного приспособления.

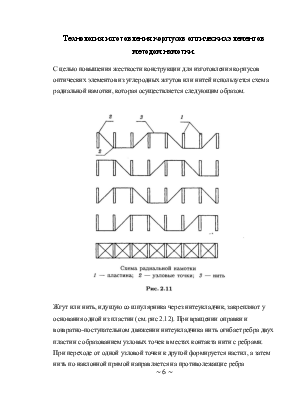

На завершающем этапе изготовления каркаса осуществляется сшивка слоев тканого материала между собой углеродной нитью Урал-НШ-24 с целью армирования несущей оболочки в направлении, перпендикулярном поверхности слоев.

Этим достигается существенное увеличение межслоевой сдвиговой прочности композита и сохранение сплошности каркаса в процессе насыщения его матрицей при высоких температурах. Сшивка производится ручным способом при помощи специальной иглы с дугообразным телом в области острия, и при соблюдении параметров: направление строчек — кольцевое, длина стежка 10... 15мм расстояние между строчками —10... 15мм.

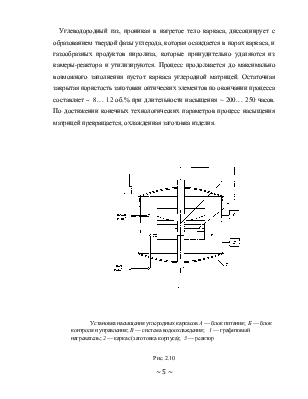

Процесс насыщения армирующего каркаса пироуглеродной матрицей является одностадийным и осуществляется в установке насыщения пироуглеродом (рис. 2.10) следующим образом.

Каркас на формообразующей оправке помещается в камеру-реактор установки между токопроводами, после чего камера герметизируется, через нее пропускается природный газ ГОСТ 5542-78 и включается нагрев. После выхода установки на заданный температурный режим включается устройство управления процессом пиролиза, которое задает и поддерживает в течение всего процесса температуру в различных участках армирующего каркаса по строго определенной программе.

Углеводородный газ, проникая в нагретое тело каркаса, диссоциирует с образованием твердой фазы углерода, которая осаждается в порах каркаса, и газообразных продуктов пиролиза, которые принудительно удаляются из камеры-реактора и утилизируются. Процесс продолжается до максимально возможного заполнения пустот каркаса углеродной матрицей. Остаточная закрытая пористость заготовки оптических элементов по окончании процесса составляет ~ 8... 12 об.% при длительности насыщения ~ 200... 250 часов. По достижении конечных технологических параметров процесс насыщения матрицей прекращается, охлажденная заготовка изделия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.