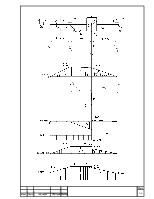

передаётся на шестерню цилиндрического косозубого редуктора. За счёт сил в зацеплении вращающий момент передаётся зубчатому колесу. Далее момент передаётся ведомому валу, на выходном конце которого установлена муфта. Редуктор с помощью муфты связан с валом рабочей машины. Большинство рабочих машин имеют небольшую частоту вращения, поэтому требуется понизить частоту вращения и тем самым увеличить крутящий момент. Применение передачи клиновым ремнём позволяет снизить динамические нагрузки в приводе.

Редуктор – механизм, предназначенный для передачи вращающих моментов, снижения частоты вращения валов и повышения крутящих моментов. В нашем редукторе используются колёса с косыми зубьями, которые позволяют работать с большими скоростями, обеспечивают плавность работы и снижают динамические нагрузки на валы. Валы установлены в подшипниках качения. Для упрощения сборки редуктор выполнен разборным. Выходной вал редуктора соединён с валом рабочей машины втулочно-пальцевой муфтой, позволяющей исключить вредные влияния неточностей монтажа.

2. Выбор электродвигателя и кинематический расчёт

1. По табл. 1.1 (1, стр.5) примем следующие значения КПД:

- для ременной передачи с клиновым ремнем : h1 = 0,96;

- для закрытой зубчатой цилиндрической передачи : h2 = 0,97;

- для муфты: h3 = 0,98;

- для подшипников : h4 = 0,99;

Общий КПД привода :

h = h1 х h2 x h3 x h42 = 0.96 x 0.97 x 0.98 x 0.992 = 0,89;

2.Требуемая мощность двигателя будет :

Pтреб. = Р / h = 5,8/0.89= 6,517 кВт;

3. В таблице П.1[1, приложение на стр.390] по требуемой мощности Pтреб.= =5.8 кВт с учётом возможностей привода (возможные значения частных передаточных отношений для зубчатой передачи Uз.п= 2…6,3 и для ременной передачи Uр.п.= 1.5…3, Uприв.= 4…18,9) выбираем электродвигатель 4A 132M6 ,с синхронной частотой вращения 1000 об/мин, с параметрами: Pдвиг.=7,5 кВт и скольжением 3,5 % по (ГОСТ 19523-81).

Номинальная частота вращения nдвиг.=1000(1-0.03)= 965 об/мин.

Угловая скорость wдвиг.= p х nдвиг. / 30 = 3,14 х 965/ 30=101 рад/с;

4.Oбщее передаточное отношение:

Uпр. = n1 / n3. = 965 / 125= 7.72; [стр.34[1]]

Для закрытой зубчатой передачи согласно ГОСТ 2185-66 (1, стр.36) выбираем передаточное отношение Uз.п = 4;

Тогда передаточное отношение для ременной передачи Uр.п.=Uпр./Uз.п = 7.72/4 = 1.93;

5. Рассчитываем угловые скорости валов редуктора:

n1 = nдв = 965 об/мин;

n2=nдв/Uр.п.=965/1.93=500 об/мин;

n3=500/4 = 125 об/мин;

w1= wдвиг. = p х nдвиг. / 30 = 3,14 х 965/ 30= 101 рад/с;

w2=(p x n2)/30=(3,14 x 500)/30=52.33 рад/с;

w3=(p x n3)/30=(3,14 x 125)/30=13.08 рад/c;

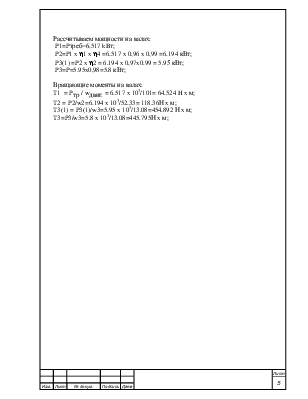

Рассчитываем мощности на валах:

P1=Pтреб=6.517 kBт;

P2=P1 x h1 x h4 =6.517 x 0,96 x 0,99 =6.194 кВт;

P3(1) =P2 x h2 = 6.194 x 0,97x0.99 = 5.95 кВт;

P3=P=5.95x0,98=5.8 кВт;

Вращающие моменты на валах:

T1 = Pтр / wдвиг. = 6.517 x 103/101= 64.524 H x м;

T2 = P2/w2=6.194 x 103/52.33= 118.36Н x м;

T3(1) = P3(1)/w3=5.95 x 103/13.08=454.892 Н x м;

T3=P3/w3=5.8 x 103/13.08=445.795Н x м;

3. Расчёт передач

3.1. Расчет зубчатой цилиндрической косозубой передачи.

3.1.1 Выбор материала и термообработки (1, гл.3, табл.3.3):

- для шестерни: сталь : 40Х

термическая обработка : улучшение твердость : HB 295

- для колеса: сталь : 40Х

термическая обработка : улучшение твердость : HB 295

3.1.2 Проектировочный расчет передачи

Допускаемые контактные напряжения будут:

[ sH ] = (0,9 x sHlim_b x KHL ) / [SH] , [1, формула(3.9)]

где sHlim_b – предел контактной выносливости при базовом числе циклов.

Для сталей с твердостью поверхностей зубьев менее HB 350 и термической обработкой (улучшением):

sHlim_b = 2 x HB + 70; [1, гл. 3, табл. 3.2]

KHL - коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора принимаем:

KHL=0.9 (1, стр.33)

[SH]=1,1-коэффициент безопасности (1, стр.33)

Для косозубых колёс расчётное допускаемое контактное напряжение:

[sH ] = 0.45([sH1] + [sH2]); (1, формула 3.10, гл. 3 )

для шестерни: ([sH1] = 0,9 x (2 x HB1 + 70) х KHL / [SH]= 0,9 x (2х295 + 70) х 0.9/ 1.1= 526.2 МПа ;

для колеса: ([sH2] = 0,9 x (2 x HB2 + 70) х KHL / [SH]= 0,9 x (2х265 + 70) х 0.9/ 1.1= 507.81МПа ;

Тогда расчетное допускаемое контактное напряжение будет:

[sH ] = 0.45(526.2 +507.81) = 465.3МПа.

Требуемое условие [sH ] ≤ 1.25[sH2] выполнено.

Принимаем коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца KHβ = 1.03[1, табл. 3.1]

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев:

aw = Ka х (u + 1)х (T3(1) х KHβ / [sH ]2 u2 ybа) 1/3= 43(4+1)х((454.892 х 103 х 1.03) / (465.32 х 42 х 0.315)) 1/3 = 162.2мм [1, формула 3.7, гл.3 ]

где для косозубых колёс Ka= 43 (1, стр.32) , а передаточное число нашего редуктора U=Uз.п = 4.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66

aw = 160 мм. [1, стр.36 ]

Принимаем нормальный модуль зацепления по:СТСЭВ 310-76

mn= 3 [1, стр.36 ]

Определяем рабочую ширину шестерни и колеса :

![]() мм – для колеса;

мм – для колеса;

![]() мм – для шестерни;

мм – для шестерни;

Принимаем предварительно угол наклона зубьев β=10° и определим числа зубьев шестерни и колеса:

число зубьев шестерни:

Z1= 2 awcos β /(u+1)mn= 2х 160х cos10°/ (4+1)х 3= 21[1,формула 3.13] Принимаем Z1= 21; число зубьев колеса:

Z2= Z1х u =21х 4= 84

Расхождение с принятым ранее номинальным передаточным отношением не превышает 2.5% и составляет 0%.

Уточнённое значение угла наклона зубьев

cos β= (z1+z2)mn/ 2aw= (21+84)3/ 2х 160= 0.9843 [1, формула 3.16]

β= 10°14¢

Диаметры делительные:

шестерни:

d1= (mnz1/cos β)= 3х 21/ 0.9843=64 мм [1, формула 3.17]

колеса:

d2= (mnz2/cos β)= 3х 84/ 0.9843=256 мм [1, формула 3.17]

Проверка: aw=(d1+d2)/2= (64+256)/ 2= 160 мм.

Определим диаметры выступов и впадин шестерни и колеса по формуле 9.3[1]:

Шестерня: dвыс= d1+2* mn=64+3*2=70 мм;

dвп= d1-2.5* mn=64-3*2.5=56.5 мм;

Колесо: dвыс=d2+2* mn=256+3*2=262 мм;

dвп=d2-2.5* mn=256-3*2.5=248.5 мм;

Определим силы в зацеплении:

Ft1=2*T2/d1=2*118.36/64=3.669 кН;

Ft2=2*T3/d2=2*454.892/256=3.554 кН;

Fr1= Ft1*tg(α)/cos(β)=2.9*tg(200)/cos(100)=1.368 кН;

Fr2= Ft2*tg(α)/cos(β)=2.8*tg(200)/cos(100)=1.314 кН;

Fa1= Ft1*tg(β)= 3.669*tg(100)=0.652кН;

Fa2= Ft2*tg(β)= 3.554*tg(100)=0.627 кН;

Определение скорости и степени скорости по таблице 9.9[1]:

Тогда:

м/с;

м/с;

м/с;

м/с;

S=8;

3.1.3 Проверочный расчет на контактную прочность по формуле 9.42[1]:

;

;

![]() 275

275

![]() 1.77*cos(β)=1.77*cos(100)=1.742;

1.77*cos(β)=1.77*cos(100)=1.742;

εa=(1.88-3.2(1/z1+1/z2))cos(β);

εa=(1.88-3.2(1/21+1/84)) cos(100)=1.663;

;

;

![]()

Коэффициенты ![]() ,

, ![]() ,

, ![]() определяем по таблицам соответственно

9.12[1], 9.10[1], 9.13[1]:

определяем по таблицам соответственно

9.12[1], 9.10[1], 9.13[1]:

![]() =1.1;

=1.1;

![]() =1.03;

=1.03;

![]() =1;

=1;

KH=1.1*1.03*1.=1.133;

МПа;

МПа;

3.1.4 Проверочный расчет на усталость при изгибе по формуле 9.44[1]:

;

;

YF1 и YF2 зависят от zυ=z/ cos3(β):

zυ1=z1/cos3(β)=21/ cos3(100)=22;

zυ2=z2/cos3(β)=84/ cos3(100)=88;

Тогда по таблице 9.10[1] YF1 и YF2 соответственно равны:

YF1=4.0;

YF2=3.61;

Допускаемое напряжение определяем по формуле 9.14[1]:

;

;

Пределы изгибной выносливости определяем по таблице 9.8[1]:

![]() HB;

HB;

![]() HB;

HB;

![]() ,

, ![]() ,

, ![]() определяем

по [1] стр.152

определяем

по [1] стр.152

![]() =1;

=1;

![]() =1.5;

=1.5;

![]() =1.8;

=1.8;

МПа;

МПа;

МПа

МПа

Определим по колесу или по шестерне будем вести расчет:

Расчет ведем по меньшей из величин

так как ![]() меньше

то расчет ведем по шестерне, тогда

меньше

то расчет ведем по шестерне, тогда

;

;

;

;

![]()

![]() =1

=1

![]() ;

;

![]() ;

;

МПа;

МПа;

![]() ;

;

3.2 Расчет клиноременной передачи.

Исходные данные: прередаваемая мощность Pтр=6.517 кВт; частота вращения ведущего шкива nдвиг=965 об/мин; передаточное отношение iкл=1.93; скольжение ремня e=0.015.

3.2.1 Проектировочный расчет клиноременной передачи.

1) По монограмме на рис. 7.3 [1] в зависимости от частоты вращения меньшего шкива n1=719 об/мин и передаваемой мощности P=Pтр=6.517кВт принимаем сечение клинового ремня Б.

2) Вращающий момент T=T1=64.542H×м.

3) Определяем диаметр ведущего шкива по формуле 7.25 [1]:

d1=(3÷4) ×![]() = 3.5

= 3.5 =140.38мм

=140.38мм

Округляем до стандартного значения d1 =140мм

4) Определяем диаметр ведомого шкива по формуле 7.3 [1]:

d2=ip×d1(1- e)=1.93×140(1-0.015)=266.147 мм

По ГОСТ17383-73 выбираем диаметр шкива d2=280 мм.

5) Определяем ориентировочно межосевое расстояние:

a>0.55(d1+ d2)+h;

где h– высота профиля в сечении ремня. По табл. 7.1 [1] для ремней сечения Б h=10.5 мм. Получаем:

a>0.55(140+280)+10.5=241.5 мм;

6) Определяем расчётную длину ремня по формуле 7.7 [1]:

Ближайшее значение по стандарту (по табл. 7.7 [1]) L=1250 мм.

7) Определяем уточнённое значение межосевого расстояния aр с учётом

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.