Содержание

CХЕМА ПРИВОДА.. 2

ВВЕДЕНИЕ. 3

1. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ. 4

1.1. Расчет коэффициента полезного действия редуктора. 4

1.2. Расчет требуемой мощности и выбор электродвигателя. 4

1.3. Передаточное отношение редуктора. 4

1.4. Мощности на валах. 5

1.5.Частоты вращения валов. 5

1.6. Угловые скорости вращения валов. 5

1.7.Моменты на валах. 5

1.8. Обобщающая таблица. 6

2. РАСЧЕТ ПЕРЕДАЧ.. 7

2.1. Червячная передача. 7

2.1.1. Выбор материала червячной передачи. 7

2.1.2. Определение допускаемых контактных и изгибных напряжений. 7

2.1.3. Табличный отчет червячной передачи. 8

2.1.4. Проектный расчет червячной передачи. 8

2.1.5. Проверочный расчет червячной передачи. 10

2.2. Поликлиновая ременная передача. 11

2.2.1. Исходные данные. 11

2.2.2. Проектный расчет поликлиновой ременной передачи. 11

2.2.3. Определение силовых характеристик поликлиновой ременной передачи. 13

2.2.4. Проверочный расчет поликлиновой ременной передачи. 14

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ: 15

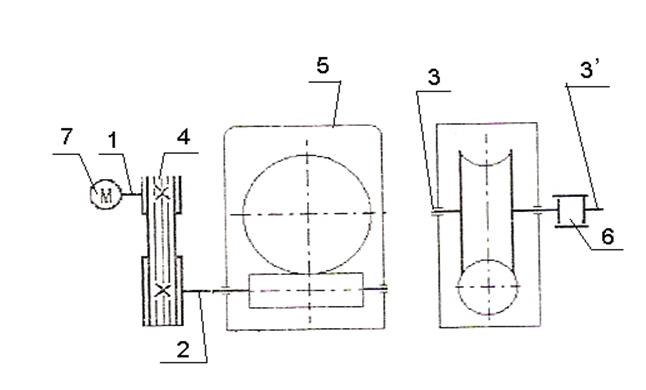

1, 2, 3, 3, - валы;

4 – поликлиновая ременная передача;

5 – червячный редуктор;

6 – муфта;

7 – электродвигатель.

Исходные данные:

P=4,2 кВт;

n3=65 об/мин;

Долговечность привода 17500 часов

Привод является неотъемлемой частью любой машины. Приводное устройство, разработанное в проекте по предложенной схеме состоит из электродвигателя, вращение от которого посредством поликлинового ремня передаётся на червяк редуктора. За счёт сил в зацеплении вращающий момент передаётся червячному колесу. Далее момент через шпоночное соединение передаётся ведомому валу, на выходном конце которого установлена упругая муфта. Редуктор с помощью муфты связан с валом рабочей машины. Большинство рабочих машин имеют небольшую частоту вращения, поэтому требуется понизить частоту вращения и тем самым увеличить крутящий момент. Применение передачи поликлиновым ремнём позволяет снизить динамические нагрузки в приводе.

Редуктор – механизм, предназначенный для передачи вращающих моментов, снижения частоты вращения валов и повышения крутящих моментов. В нашем редукторе используются червячная передача, обеспечивающая получение больших передаточных отношений, плавность и бесшумность работы, а так же возможность самоторможения.

Червячные редукторы применяют для передачи движения межу валами, оси которых перекрещиваются. По относительному расположению червяка и червячного колеса различают три основных три редуктора: с нижним, верхним и боковым расположением червяка. Искусственный обдув ребристых корпусов обеспечивает более благоприятный тепловой режим работы редуктора.

Рассчитываем общий КПД (табл.1.1 [1]):

КПД червячной передачи – 0,8; ηчерв = 0,8;

КПД ременной передачи - 0,95; ηрем = 0,95;

КПД пары подшипников – 0,99; ηп.подш = 0,99;

КПД упругой муфты – 0,98; ηмуф = 0, 98;

Находим общий КПД привода:

ηпр = ηрем ηп.подш ηчерв ηп.подш ηмуф = 0, 95·0,99·0,8·0,99·0,98 = 0, 73

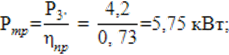

Определяем требуемую мощность электродвигателя по формуле:

Выбираем трехфазный асинхронный двигатель серии 4А, закрытый обдуваемый (табл.5.1 [2]):

4А112М2У3, коэффициент скольжения s=4%;

Pдв=7,5 кВт; nдв=3000 об/мин.

Находим частоту вращения двигателя под нагрузкой:

n1=nдв(1-s) = 3000(1-0,04)=2880 об/мин.

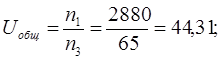

Определяем общее передаточное число:

По ГОСТ 2144-76 (передачи червячные цилиндрические) выбираем передаточное число из первого ряда Uчерв=20.

Тогда найдем передаточное число ременной передачи:

Определим мощности на валах

P1=Pтр=5,753 кВт;

P2=P1·ηрем·ηп.подш=5,753·0, 95·0, 99=5,411 кВт;

P3=P2· ηчерв= 5,411· 0,8=4,33 кВт;

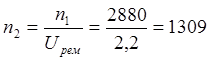

Определим частоты вращения валов:

n1=2880 об/мин;

об/мин;

об/мин;

об/мин;

об/мин;

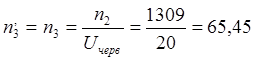

Определим угловые скорости вращения валов:

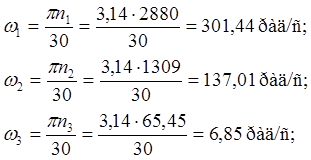

Определим моменты на валах:

Результаты вычислений сведем в таблицу

Таблица 1.

|

№ вала |

P, кВт |

n, об/мин |

T, Н∙м |

|

1 |

5,753 |

2880 |

19,09 |

|

2 |

5,411 |

1309 |

39,49 |

|

3 |

4,33 |

65 |

631,96 |

|

3’ |

4,2 |

65 |

613,12 |

Выберем материал червяка - сталь СТ45 с термообработкой улучшением до твердости H≤350НВ, примем НВ1ср=285,5.

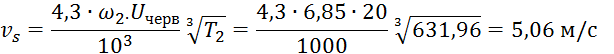

Для выбора материала для венца червячного колеса рассчитаем скорость скольжения:

При данной скорости для изготовления венца червячного колеса рекомендуется использовать оловянистую бронзу марки БрО10Ф1К с характеристиками (табл.3,5,[2]):

- способ отливки – отливка в кокиль

- предел прочности - σв=275 МПа;

- предел текучести - σт=200 МПа.

Допускаемые напряжения определяют для

зубчатого венца червячного колеса в зависимости от материала зубьев, твердости

витков червяка, скорости скольжения ![]() , ресурса Lh, и вычисляется

по эмпирическим формулам (п.3.2.2, [2]):

, ресурса Lh, и вычисляется

по эмпирическим формулам (п.3.2.2, [2]):

Таблица 2.

|

Группа материалов |

Червяк улучшенный НВ ≤ 350 |

Нереверсивная передача |

|

1 |

[ |

[σ]F=(0,08σB+0,25σT)KFL |

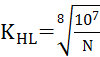

где ![]() – коэффициент долговечности при расчете на контактную

прочность;

– коэффициент долговечности при расчете на контактную

прочность;

KFL - коэффициент долговечности при расчете на изгиб;

![]() – коэффициент учитывающий износ материала;

– коэффициент учитывающий износ материала;

![]() – предел

прочности при растяжении;

– предел

прочности при растяжении;

σT – предел текучести при растяжении;

![]() допустимые контактное напряжение;

допустимые контактное напряжение;

[σ]F – допустимые изгибные напряжения;

Найдем ![]() для

для ![]()

Известно, что ![]() =0,95 для

=0,95 для ![]() и

и ![]() =0,88 для

=0,88 для ![]() (п.3.2.2,[2]);

(п.3.2.2,[2]);

Интерполируя указанные значения, получим

что ![]() =0,946;

=0,946;

Найдем

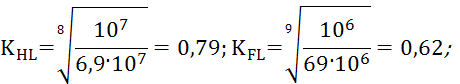

коэффициенты KFL и ![]() .

.

,

,

где N=573![]()

Получаем,

что ![]() =0,75·0,79·0,946·275·106=154,14 МПа;

=0,75·0,79·0,946·275·106=154,14 МПа;

[σ]F =(0,08·275+0,25·200)·0,62=44,64 МПа;

Механические характеристики материалов червячной передачи

Таблица 3.

|

элемент передачи |

марка материала |

Dпред |

термообработка |

НВ |

σB |

σT |

[σ]H |

[σ]f |

|

способ отливки |

МПа |

|||||||

|

Червяк |

Сталь 45 |

80 |

У |

269..302 |

890 |

650 |

- |

- |

|

Колесо |

БрО10Ф1 |

- |

К |

- |

275 |

200 |

154,1 |

44,6 |

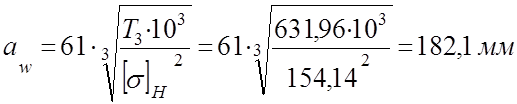

Выполняем проектные расчет червячной передачи по плану (п.4.3,[2]):

1. Межосевое расстояние:

Из первого ряда значений по ГОСТ 6636-69 примем aω=200 мм

2. Выбираем число витков червяка в зависимости от передаточного числа редуктора:

при Uчерв=20, Z1=2, т.е. червяк двухзаходный

3. Определяем число зубьев червячного колеса:

Z2=Z1·Uчерв=2·20=40

4. Определим модуль зацепления m, мм:

![]() =7,5. .8,5

=7,5. .8,5

принимаем m=8

5. Из условия жесткости определяем коэффициент диаметра червяка:

q ≈ (0,212. . 0,25)·Z2 = 8,48 . . 10;

из ряда стандартных значений принимаем q=10

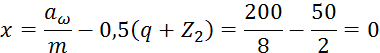

6. Определяем коэффициент смещения инструмента x:

червяк нарезается без смещения.

7. Определяем фактическое передаточное отношение:

Uф=![]()

8. Определяем фактическое значение межосевого расстояния:

![]()

9. Определяем основные геометрические характеристики передачи:

a. Основные размеры червяка:

· делительный диаметр![]()

· начальный диаметр dw1=m(q+2x)=80 мм

· диаметр вершин витков da1=d1+2m=96 мм

· диаметр впадин витков df1=d1-2,4m=60,8 мм

· делительный угол подъема витков γ=arctg(Z1/q)=11,3°

· длина нарезаемой части червяка b1=(10+5,5|x|+Z1)m=96 мм

b. Основные размеры венца червячного колеса:

· делительный диаметр d2=dw2=mZ2=320 мм

· диаметр вершин зубьев da2=d2+2m(1+х)=336 мм

· диаметр впадин зубьев df2=d2-2m(1,2-х)=300,8 мм

· ширина венца при Z1=2 равна b2=0,355![]() =0,355·200=71 мм

=0,355·200=71 мм

· радиусы закругления зубьев Ra=0,5d1-m=32 мм

Rf=0,5d1+1,2m=49,6 мм

· условный угол обхвата червяка венцом колеса 2δ:

sin δ=![]()

δ=50,5°;

2δ=101°;

Выполняем проверочный расчет червячной передачи по плану

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.