1.2.Критика существующей системы управления

С целью выявления некоторых недостатков существующей системы управления стадией контактного окисления аммиака кислородом воздуха рассмотрим более подробно технологические аспекты данной стадии.

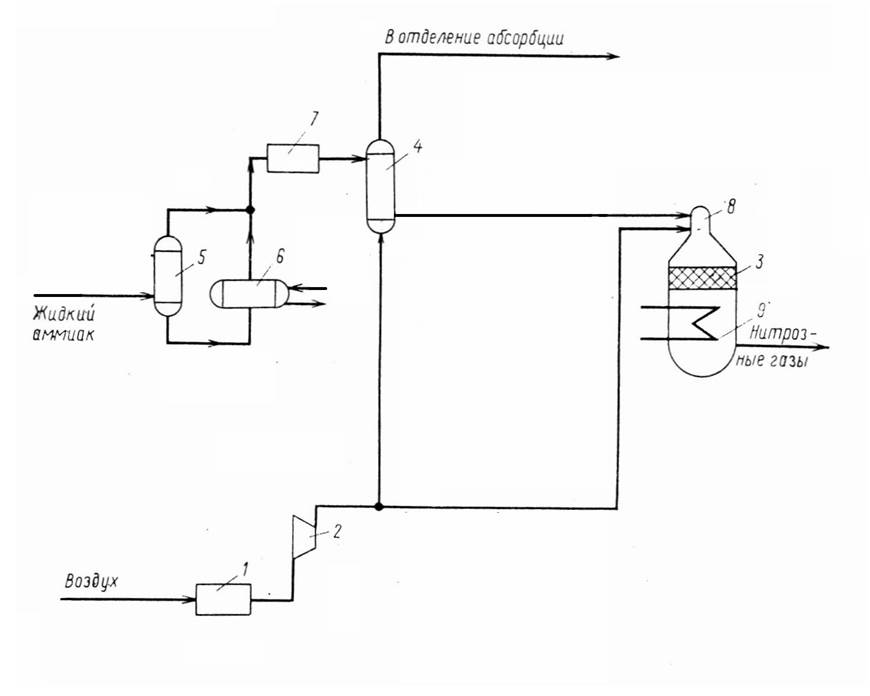

Технологическая схема процесса

контактного окисления аммиака приведена на рисунке 2.

Технологическая схема процесса

контактного окисления аммиака приведена на рисунке 2.

Технологическая схема процесса контактного окисления аммиака

Рис.2.

Атмосферный воздух после очистки от механических примесей на фильтрах 1 грубой и тонкой очистки засасывается осевым и воздушным компрессором 2. С жатый воздух разделяется на два потока, один из которых (основной) направляется в аппарат 3 окисления аммиака, а второй (10-14% от общего расхода воздуха на технологию) проходит подогреватель 4 и газообразного аммиака и далее поступает на смешение с нитрозными газами.

Жидкий аммиак поступает в ресивер 5, а затем в испаритель 6, где испаряется за счет тепла циркулирующей воды. Влажный газообразный аммиак очищается в фильтре 7 от механических примесей и паров масла и нагревается в подогревателе 4 сжатым воздухом. Горячий газообразный аммиак смешивается с воздухом в смесителе 8, встроенном в верхнюю часть аппарата 3 окисления аммиака. Горячие нитрозные газы охлаждаются далее в котле-утилизаторе 9, расположенном под катализаторными сетками аппарата 3 окисления аммиака, и поступают на дальнейшую обработку. Окисление аммиака осуществляется на катализаторных сетках из платино-родиево-палладиевого сплава.

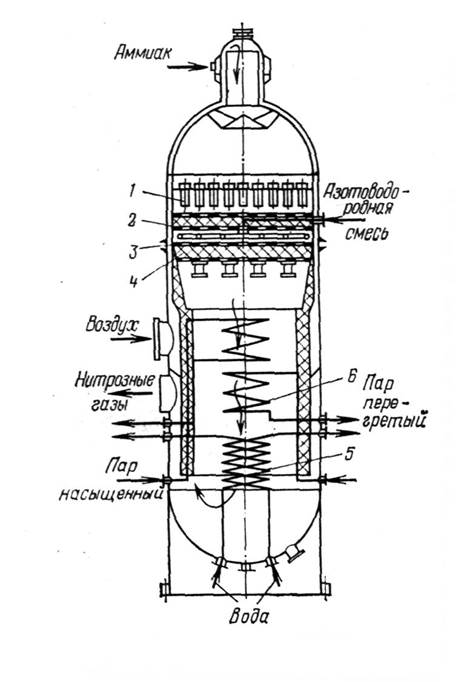

Процесс каталитического окисления аммиака протекает в специальных каталитических реакторах. Структура подобного реактора изображена на рисунке 3.

Структура

реактора контактного окисления аммиака

Структура

реактора контактного окисления аммиака

Рис.3.

Диаметр аппарата 4, высота 5.57 м. Сжатый воздух подается в аппарат и проходит по кольцевому зазору между внутренним корпусом реакционной части и силовым корпусом аппарата и поступает во встроенный в верхней части смеситель, где осуществляется смешение воздуха с аммиаком. Аммиачно-воздушная смесь по центральному патрубку через конический распределитель поступает на фильтр аммиачно-воздушной смеси 1 и после него – на огнепреградительную насадку 2, платиноидные катализаторные сетки 3. Образовавшиеся нитрозные газы с температурой 850 оС проходят через пакеты змеевиков пароперегревателя 6 и испарителя 5 котла-утилизатора и по зазору между корпусом котла и аппарата выводятся из реактора при температуре 300-350 оС. Данное конструктивное решение контактного аппарата позволяет исключить пропуски аммиака и нитрозного газа через основной фланцевый разъем.

На стадии окисления аммиака характерными параметрами процесса, оказывающими наибольшее влияние на выход (степень конверсии аммиака) являются давление, температура на катализаторных сетках, содержание аммиака в аммиачно-воздушной смеси, линейная скорость газа, время контакта. В производстве азотной кислоты на аппаратурном обеспечении агрегата АК 72 значения этих параметров на стадии контактного окисления аммиака изменяются в следующих пределах:

- давление – 0.28-0.45 Мпа;

- температура – 840-860 оС;

- объемное содержание аммиака в смеси с воздухом – 9.6-10.5%;

- линейная скорость газа – 2.4-2.6 м/с.

Значительный диапазон значений указанных параметров объясняется тем, что в зависимости от температуры наружного воздуха (времени года) и нагрузке агрегата меняются как давление сжатого воздуха, так и его температура на входе в контактный аппарат. В соответствии с изменением температуры сжатого воздуха для достижения оптимальной температуры на катализаторных сетках (850 оС) должно изменяться и содержание аммиака в аммиачно-воздушной смеси. Соответственно изменяется и расход добавочного воздуха мимо контактных аппаратов.

Указанные параметры процесса окисления аммиака близки к оптимальным. При хорошей очистке воздуха и аммиака, своевременной регенерации сеток и должном обеспечении этих параметров системой автоматического регулирования и управления достигаемая степень конверсии аммиака составляет 97%. Напротив, при значительных загрязнениях атмосферного воздуха химическими примесями, пониженной температуре на катализаторных сетках, несвоевременной их регенерации (работе на обедненном катализаторе) и отсутствии соблюдения критических значений основных перечисленных характеристик процесса окисления действующими средствами автоматизации степень конверсии снижается до 95% и ниже, что требует остановки агрегата для регенерации катализатора и внепланового ремонта.

Следует отметить, что при проектировании агрегата для получения разбавленной азотной кислоты АК-72 основной упор был сделан на аппаратурное оформление процесса производства, поскольку к тому времени (около 45 лет назад) существовало значительное количество как научных, так и удовлетворительно зарекомендовавших себя апробированных разработок и конкретных проектов производства данного вида продукта, тогда как развитие средств обеспечения контроля, регулирования и управления непосредственно процессом производства находилось на лишь на начальном этапе.

На сегодняшний день агрегат АК-72 частично укомплектован современными техническими средствами автоматики, однако на большинстве стадий работа все еще организована «по-старинке» с использованием морально и физически устаревших приборов и труда операторов-технологов, активно вмешивающихся в производственный процесс с целью обеспечения регламентированных оптимальных значений параметров наиболее важных и ответственных технологических узлов. Подобная система далека от оптимальности и не в состоянии выдержать малейшей критики, к тому же при данном подходе к управлению не обеспечиваются необходимые качественные показатели продукта, что, естественно, снижает его конкурентоспособность и приводит к потере прибыли.

Исходя из этого в данной работе основной акцент сделан на разработку и применение комплексной системы автоматического регулирования на основе современных микропроцессорных средств автоматизации контактного окисления аммиака кислородом воздуха как одной из важнейших стадий получения слабой азотной кислоты.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.