3 Синтез системы автоматического управления технологическим процессом

3.1 Анализ структуры системы регулирования температуры материала в печи

При проектировании систем регулирования технологических процессов необходимо выбрать структуру системы и дать предварительную оценку параметров регуляторов. Сведения о динамических свойствах процесса зачастую получают по данным о действующих объектах аналогичного типа или на основе аналитического описания отдельных элементов процесса. После того, как система регулирования установлена, и технологический процесс запущен, параметры регуляторов (а иногда и структуру системы) приходится уточнять.

Выбор структуры АСР и параметров регуляторов целесообразно проводить в такой последовательности:

– оценить динамические свойства объекта, интенсивность помех и требования к качеству регулирования; все эти сведения являются исходными данными для последующих расчетов;

– оценить связи между переменными в статическом режиме, выяснить возможность создания системы регулирования, установить число статически независимых управляющих воздействий и регулируемых параметров;

– выбрать параметры регуляторов и оценить качество регулирования для различных законов регулирования в одноконтурных системах;

– предварительно выбрать способ улучшения качества регулирования.

При автоматизации производственных процессов чаще всего задача синтеза сводится к выбору наиболее подходящего типового регулятора с П, ПИ, ПИД – законами регулирования и определению его параметров настройки, обеспечивающих требуемый переходный процесс.

Выбор регулятора и определение его параметров настройки для объекта с известными характеристиками ведут в следующем порядке:

- исходя из особенностей технологического процесса, формируют требования к качеству регулирования, т.е. задаются некоторыми типовыми переходными процессами и его показателями;

- выбирают типовой закон регулирования;

- определяют параметры настройки регулятора;

- при вычисленных значениях настроечных параметров регулятора строят переходный процесс.

Для регулирования температурой материала в печи была предложена каскадная система регулирования. Внутренний контур системы – стабилизация температуры воздуха; внешний – стабилизация температуры материала.

В разделе 2 были получены передаточные функции по требуемым каналам. Их анализ показывает, что внутренний контур быстрее внешнего и применение каскадной системы оправдано. Рассчитаем для внутреннего контура ПД-регулятор, что объясняется требованиями к его быстродействию, а так же наличием исполнительного механизма постоянной скорости; для внешнего синтезируем ПИ-ргеулятор, который позволит ликвидировать статическую ошибку.

3.2 Синтез внутреннего контура каскадной системы регулирования

Внутренний контур подразумевает стабилизацию температуры внутри печи путем изменения расхода сжигаемого газа. Внутренний контур должен обеспечить быстродействие. Исходя из требований к быстродействию и простоте, для внутреннего контура будем использовать ПД-регулятор.

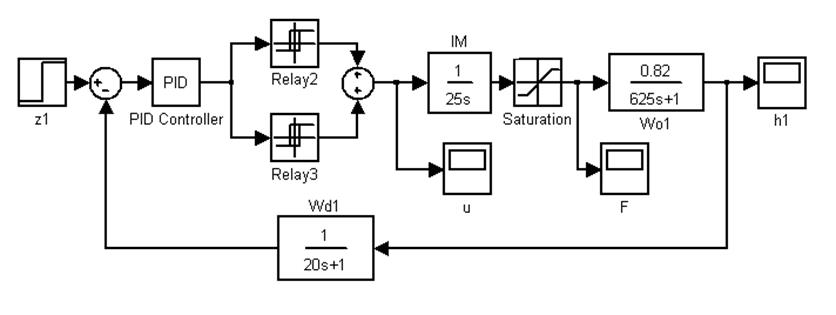

На входе в объект устанавливаем модель исполнительного механизма постоянной скорости (типа МЭО) с временем полного хода 25с. Для управления таким исполнительным механизмом воспользуемся трехпозиционным релейным элементом. В обратной связи системы регулирования необходимо учесть динамическую характеристику датчика температуры: апериодическое звено с постоянной времени 20с. Структурная схема внутреннего контура каскадной системы регулирования представлена на рисунке 3.1.

Рисунок 3.1 – Структурная схема системы регулирования для внутреннего контура

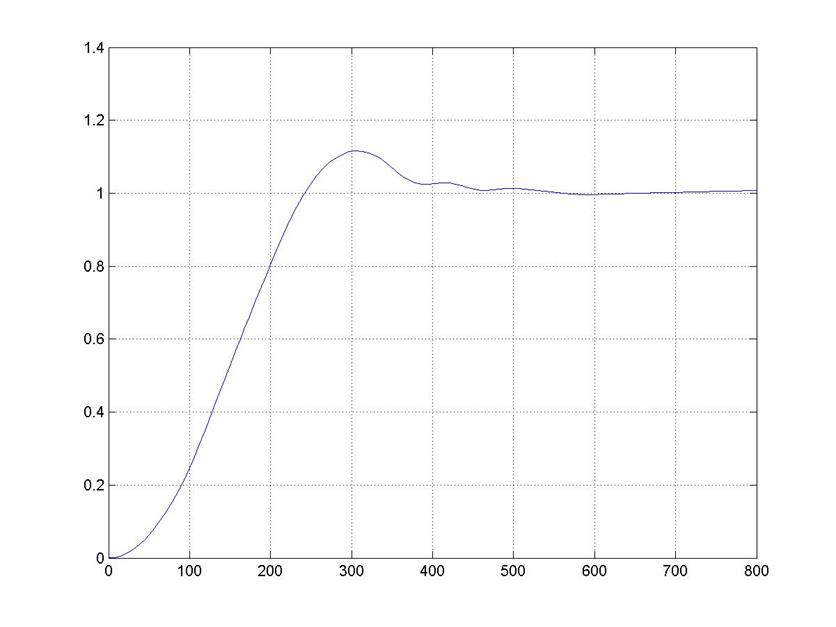

Коэффициент дифференцирования ПД-регулятора будем искать из условия обеспечения быстродействия с допустимыми показателями качества: перерегулированием и статической ошибкой. Принимаем для внутреннего контура максимальное значение Кд, которое приводит к приемлемому перерегулированию, тем самым обеспечиваем максимальное быстродействие. Выбираем Кд = 250, при этом Кп = 3. Переходная характеристика замкнутой системы представлена на рисунке 3.2.

Перерегулирование составило 11,6% (от желаемого значения), статическая ошибка – 0,5%. Время быстродействия составило 242с, время регулирования – 273,1с. Учитывая невысокие требования к точности и повышенные к быстродействию внутреннего контура, будем считать внутренний контур синтезированным.

Рисунок 3.2 – Переходная характеристика системы регулирования внутреннего контура

3.3 Синтез внешнего контура каскадной системы регулирования

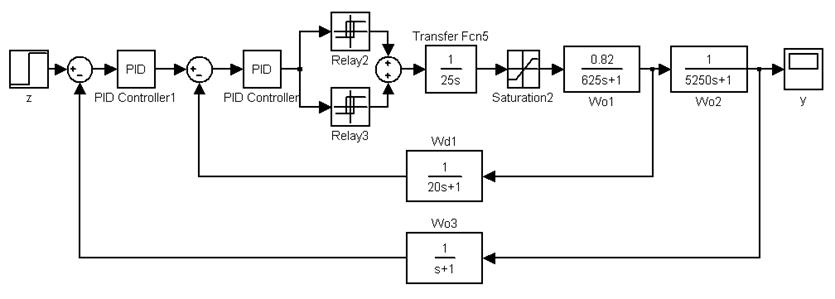

Рассмотрим внешний контур каскадной системы регулирования. Передаточная функция разомкнутой системы состоит из последовательно соединенных передаточных функций ПИ-регулятора, замкнутой системы внутреннего контура и передаточной функции по каналу «температура газа – температура материала», которая получена в разделе 2. В обратной связи внешнего контура установим передаточную функцию датчика температуры (пирометра) с постоянной времени 1с. Для того, что бы учесть ее в расчете, поставим ее в прямой канал и будем регулировать сигнал на выходе датчика (y*). Структурная схема каскадной системы регулирования представлена на рисунке 3.3.

Получим передаточную функцию замкнутой системы внутреннего контура по схеме, представленной на рисунке 3.1:

. (3.1)

. (3.1)

Рисунок 3.3 – Структурная схема каскадной системы регулирования

Учитывая, что внешний контур должен исключить статическую ошибку, для регулирования температуры материала будем использовать ПИ-регулятор.

Воспользуемся методикой расчета ПИ-регулятора из условия обеспечения желаемой степени затухания.

Передаточная функция регулятора может быть записана в следующем виде:

Wр(p) = Kp+Ki/p (3.2)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.