ОАО “CЛДК”

Соломбальский лесо-деревообрабатывающий комбинат один из самых больших заводов в Европе, его площадь составляет около 2000 гектар.Специализируется на производстве лесоматериалов.

Основные виды продукции, выпускаемые комбинатом:

Основное направление производственной деятельности - выпуск экспортных пиломатериалов. Удельный вес экспортной продукции составляет более 65%.

Соломбальский ЛДК состоит из склада сырья и лесопильных цехов №1 и №2.

На складе сырья осуществляются следующие операции: доставка, разгрузка и подготовка сырья к раскрою.

Склад пиловочного сырья комбината дает возможность ежегодно принимать, хранить и подавать в производство свыше 800 тыс. кбм пиловочника.

Сырьё на СЛДК поступает автомобильным, железнодорожным и водным транспортом. Сырьем называются пиловочные бревна от 4-х до 5-ти метров.

Лесоматериалы, поступающие на предприятие автомобильным транспортом, разгружаются сразу в штабеля в специально отведённом месте при помощи SENNEBOGEN – челюстной погрузчик или козловым краном. Лесоматериалы, поступающие железнодорожным транспортом: в платформах или полувагонах, разгружаются козловым краном. Лесоматериалы, поступающие водным транспортом: баржами и в плотах; сырье разгружают с помощью продольно-цепных конвейеров, а остальное – кранами ЛТ-62М грузоподъемностью 60 и 32 тонны.

|

|

|

Кранами разгружаются в запас, а также на подачу в лесопильный цех через гидролоток, который сообщается с бассейном.

Значение бассейна – сортировка сырья. Вода в бассейне меняется каждую неделю, а зимой в нем поддерживается температура +5ºC. Сырьё поступает в рубочную, где бревно распределяют по диаметрам.

Пример: I зарубка соответствует диаметрам 12, 22, 32; II зарубки соответствует диаметрам 14, 24, 34. Затем через гидролоток, скорость которого 8 м/с поступают на еще одну станцию – рубочная канавка, где на бревнах делаются метки (зарубки), соответствующие диаметру.

Затем, следуя зарубкам, их распределяют по диаметру по 12-ти дворикам, ведущие в лесопильные цеха: неокоренные бревна поступают в лесопильный цех №1, а окоренные – в лесопильный цех №2. Отбракованные идут на баланс (для производства технологической щепы).

|

|

Пройдя сортировку пиловочник поступает в цех, состоящий из шести потоков на базе лесопильных рам 2R750 и одного на базе FBS многопильного круглопильного станка. Бревно из гидролотка подаётся в цех при помощи цепного транспортера . По транспортёру бревно проходит через металлоискатель, а затем в окорочный станок.

Лесопильное производство состоит из двух цехов, оборудованных 12 лесопильными потоками, 3 автоматизированными линиями сортировки сырых пиломатериалов. Существующие мощности рассчитаны на переработку 800 тыс. куб сырья в год.

Как

уже было сказано выше, в лесопильный цех №1 попадают неокоренные бревна. В цехе

бревна раскраиваются на продольно-цепном конвейере, после чего на окорочных

станках происходит окорка(снятие коры) , содержание окоренной древесины должно составлять 92-95%.

, содержание окоренной древесины должно составлять 92-95%.

Окоренные бревна идут на двухэтажные лесопильные рамы.

Раскрой бревна на пиломатериалы выполняют различными способами, по различным схемам, на одно- или многопильных бревнопильных станках. Все это многообразие факторов и условий раскроя объединяется понятием “постав”. С помощью “постава пил” получают из бревна брусья и доски определённых размеров. При помощи впередирамной и поддерживающей тележки установленной на рельсах бревно попадает на подающие вальцы лесопильной рамы, после чего производится распил бревна.

|

|

С помощью лесопильной рамы производится распиловка бревна. Из бревна вначале получают двухкантный брус, необрезные доски и два горбыля.

|

Распиловка бревна:

|

Рамы состоят из двух рам, образующих поток, следовательно имеется 6 рамных потоков. Одна рама распиливает бревно на брус и необрезные доски. Вторая рама – на доски. Верхняя часть доски называется пласть, а боковая – кромка, все углы должны быть по 90º.

Доска поступает в кромкообрезной автомат , где обрезаются кромки. Потом доска идет на торцовку.

Обрезанные кромки, обрезки с торцовки и другие обрезки поступают в рубительную машину для переработки на технологическую щепу.

|

обрезание кромок у доски

Строгальные пиломатериалы получают обработкой на продольно-фрезерных станках. Фрезерованные кромки должны обеспечивать плотное смыкание пиломатериалов по всей длине. На СЛДК производятся доски с плоским профилем поперечного сечения.

Горбыль идет на экспорт и переработку на технологическую щепу.

|

горбыль

Следующим этапом является отрезка досок. После чего они проходят участок формирования длины и сортировки по сечению (толщина и длина, например: 22х150, 50х125). Толстые доски идут на укладку, а тонкие проходят участок оценки качества , предварительно торцуются на “ТРИММЕРЕ” и сортируются по сечениям на экспортные и пиломатериалы общего назначения. Доски сортируются в специальные карманы и после этого пакеты грузятся на платформы и привозятся на участок окончательной подготовки пиломатериалов к отправке.

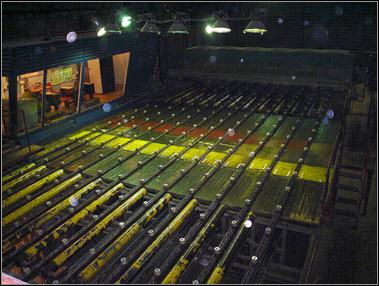

сортплощадка

|

|

штабеля с продукцией готовая продукция

На участке окончательной подготовки пиломатериалов к отправке пиломатериалы формируются в пакеты и готовятся к отправке.

Портальный кран производит погрузку пиломатериалов в специальное место, откуда они поступают на поперечный цепной конвейер и потом укладываются в сушильные штабеля при помощи штабеле-формирующей машины. Пиломатериалы сушатся до транспортной влажности 20%, после чего пиломатериалы можно использовать дальше.

|

|

портальный кран подача досок для укладки в штабеля

|

|

штабеле-формирующая машина сушильные штабеля

Доски укладываются в штабеля высотой 5м, в которых прокладки

укладываются через один слой досок для оптимальной сушки пиломатериалов в

штабеле.

Доски укладываются в штабеля высотой 5м, в которых прокладки

укладываются через один слой досок для оптимальной сушки пиломатериалов в

штабеле.

Прокладки поступают по конвейеру с участка окончательного формирования плотных пакетов и используются неограниченное число раз.

подача прокладок для штабелей

После сушки пакеты подаются на линию окончательной обработки, где расформировываются и подаются на сорт. площадку для распределения по параметрам. Параметры определяются качеством и длинной доски.

|

|

||

расформирование пакетов торцовка

|

|

определение параметров карман

После определения параметров доски сразу же поступают в соответствующий карман.

Из кармана доски, при накоплении заданного количества досок, маркируются и укладываются в транспортные пакеты

|

|

транспортный пакет конечный продукт

Пакеты закрываются бумагой, плёнкой или материалом индивидуального требования заказчика. Пакет плотно зажимается лентой и отвозится в склад готовой продукции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.