Министерство образования и науки

Российской Федерации

Архангельский государственный технический университет

Д.В.ИВАНОВ

профессор, кандидат технических наук

В.В.ТАРАТИН

доцент, кандидат технических наук

РАСЧЕТ ГИДРОПРИВОДА

ДЕРЕВООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Методические указания по выполнению

расчетно-графической работы

Архангельск

2004

Рассмотрено и рекомендовано к изданию методической

Комиссией факультета механической технологии древесины

Архангельского государственного технического университета

Рецензент

РЫБИЦКИЙ П.Н.

Канд. техн. наук, зав. кафедрой мебели и дизайна

УДК 674.093.001.24

ИВАНОВ Д.В., ТАРАТИН В.В. РАСЧЕТ ГИДРОПРИВОДА

ДЕРЕВООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Методические указания по выполнению расчетно-графической работы - Архангельск: АГТУ,2004. - 30 с.

Подготовлено кафедрой лесопильно-строгальных производств АГТУ.

Приведена методика расчета гидропривода деревообрабатывающего оборудования и необходимые справочные данные.

Предназначено для студентов специальности 260200

“ Технология деревообработки ” всех форм обучения.

Ил. 6. Табл. 9. Библиогр. 5 назв.

Введение

Широкое использование гидропривода во всех отраслях машиностроения в различных странах мира объясняется преимуществами его применения. Основными преимуществами гидропривода являются:

- меньшие масса и габариты гидропривода по сравнению с механическими и электрическими приводами.

- небольшая инерционность гидропривода, обеспечивающая его хорошие динамические свойства,

- простота управления, в том числе дистанционного, и реверсирования рабочих движений,

- удобство управления и возможность бесступенчатого регулирования скоростей рабочих движений,

- надежное предохранение от перегрузок,

- независимое расположение узлов привода и простота взаимного преобразования вращательного и поступательного движений, возможность создания централизованных систем управления,

- широкое применение стандартизованных и унифицированных узлов, позволяющее облегчить эксплуатацию и ремонт привода,

- применение минеральных масел в качестве рабочих жидкостей обеспечивает смазку самих элементов привода и повышает их эксплуатационные качества.

Учебным планом по специальности 260200 при изучении дисциплины “Гидро- и пневмопривод деревообрабатывающих станков” предусмотрено выполнение студентами расчетно-графической работы на тему “ Расчет гидропривода деревообрабатывающего оборудования”.

Целью расчетно-графической работы является закрепление у студентов теоретического материала, излагаемого на лекциях и практических занятиях, привитие у них навыков самостоятельной разработки принципиальных гидравлических схем гидроприводов деревообрабатывающего оборудования, овладение методами расчета гидросистем и выбора комплектующего гидрооборудования.

При выполнении расчетно-графической работы в соответствии с заданием на проектирование требуется :

- разработать структурную и принципиальную схемы гидропривода,

- произвести расчет гидросистемы и определить параметры работы гидропривода,

- провести окончательный выбор комплектующего гидрооборудования,

- дать описание работы схемы привода.

Перед выполнением работы студенты должны ознакомиться с условными обозначениями элементов гидросхемы и их буквенной индексацией (табл. 1 приложения).

Расчет параметров и выбор элементов гидросистем

Исходными данными для проектирования гидропривода и его расчета являются:

1). Последовательность и длительность работы механизмов станка (циклограмма работы).

2). Количество одновременно или последовательно работающих механизмов.

3). Усилия, развиваемые гидроцилиндрами, или моменты, развиваемые гидромоторами, определяющие рабочее давления в системе.

4). Требуемые длины и скорости рабочих и холостых ходов исполнительных устройств или время их срабатывания, определяющие расход рабочей жидкости.

5). Способы управления и контроля гидроприводами.

6). Планировка и габаритные размеры станка, с местами расположения гидроаппаратуры и требуемой длиной трубопроводов. Условия работы по температурному режиму.

При составлении схемы гидропривода руководствуются методическими указаниями [1] и типовыми схемами отдельных частей, излагаемых в лекционном курсе (Таратин В.В. Курс лекций по дисциплине “Гидро- и пневмопривод деревообрабатывающих станков”).

1.Типовые схемы отдельных частей гидропривода

Гидравлическая сеема станка (установки) компонуется из отдельных блоков, включающих:

1.1. Схему включения гидронасосов и регулирования давления в исполнительных элементах (рис.1),

1.2. Схему зажима (прижима) деталей (рис.2),

1.3.Схему перемещения рабочих органов с дроссельным регулированием скоростей движений (рис3),

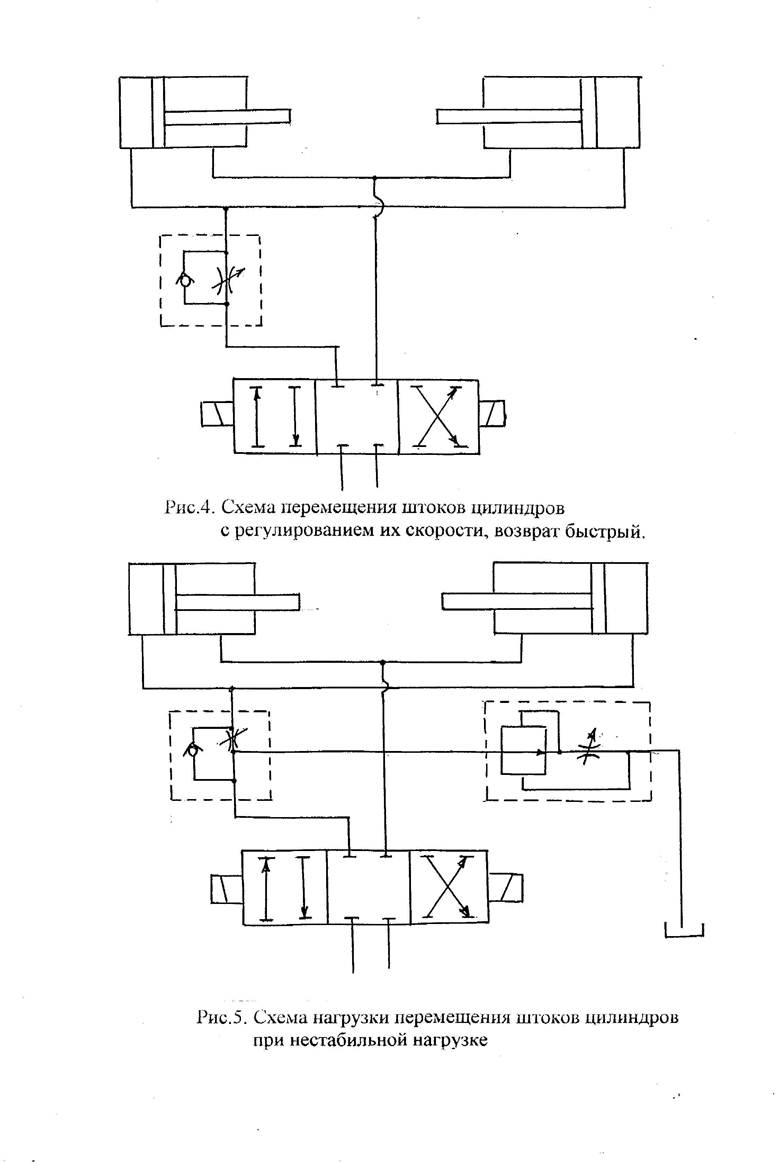

1.4. Схему перемещения штоков цилиндров с регулированием их скорости, возврат быстрый (рис.4).

1.5. Схему нагрузки перемещения штоков цилиндров при нестабильной нагрузке (рис.5).

На основании выбранных схем отдельных частей составляется общая принципиальная схема проектируемого гидропривода.

2. Выбор гидроцилиндров

2.1. Определение диаметра гидроцилиндра

Исходными данными для определения диаметра гидроцилиндра являются наибольшее усилие F на штоке и рабочее давление на входе в цилиндр Рвх. Усилие на штоке должно указываться в технических требованиях на проектирование гидропривода, а ориентировочные

пределы давления на входе в цилиндр в зависимости от усилия на штоке следует выбирать по табл.1.

Таблица 1.

Пределы давления на входе в цилиндр

|

Усилие на штоке, Н |

Давление на входе цилиндра, МПа (кгс/см2) |

|

До10000 |

До 1,6 (16) |

|

10000-20000 |

£ 2,5 (25) |

|

20000-30000 |

£ 3,2 (32) |

|

30000-50000 |

£ 5,0 (50) |

|

50000-100000 |

£ 10 (100) |

Диаметр цилиндра без учета противодавления на выходе определяется по формуле

Д = (4F/π Рвх hмех)0,5

где Д - диаметр цилиндра, мм;

F – усилие, приведенное к штоку цилиндра, Н;

Рвх – давление на входе цилиндра, МПа;

hмех – механический КПД цилиндра, учитывающий потери на трение в уплотнениях цилиндра и зависящий от диаметра цилиндра и типа уплотнения.

При уплотнении манжетами для цилиндров с размерами:

Д = 40-63 мм hмех = 0,9;

Д = 70-125 мм hмех = 0,92;

Д =140-220мм hмех = 0,95.

При уплотнении резиновыми кольцами круглого сечения hмех = 0,97 для всех диаметров.

Рассчитанный диаметр цилиндра округляется до ближайшего большего по ГОСТ 6540-68 . Ряд диаметров гидроцилиндров, мм :

25; 32; 40; 50; 63; 80; 100;125; 160; 200; 259; 320.

Ход поршня выбирается в зависимости от требуемого перемещения рабочего органа и должен соответствовать длине хода поршня нормализованного гидроцилиндра.

2.2. Определение расхода рабочей жидкости

для работы цилиндра

Расход рабочей жидкости на перемещение поршня с заданной скоростью определяется по формуле

Q = S V,

где Q - расход рабочей жидкости на перемещение поршня, дм3/с;

S – площадь поршня, дм2;

S = p Д2 / 4 - при подаче рабочей жидкости в поршневую полость;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.