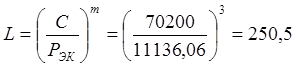

условное обозначение 215, для которых по каталогу С =70200 Н, Со =45000 Н. Выполняем проверочный расчет только подшипника левой опоры, как наиболее нагруженного. Определяем эквивалентную нагрузку по формуле. Предварительно находим:

Fa/Со =0/45000= 0

По таблице находим е=19 и далее при V=1 (вращается внутренне кольцо):

Fа/(V×Fr)= 0/8566,2= 0<е.

При этом Х=1, У=0. По рекомендации к формуле, принимаем Кб= 1,3, КТ=1.

По формуле находим нагрузку: РГ= (1×1×8566,2)×1,3=11136,06 Н.

По таблице Кне= 0,25; по формуле: m=3

-

-

- суммарное время работы подшипника

- суммарное время работы подшипника

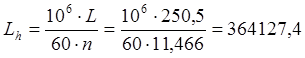

LhE=KНЕ×Lh=0,25×![]() =91189,06 ч – эквивалентная

долговечность

=91189,06 ч – эквивалентная

долговечность

KНЕ – коэффициент режима нагрузки

По формуле находим ресурс: LE=60×n10-6×LhE=60×10-6×91189,06 ×11,466=62,73 млн. об.

По формуле, при а1=1 и а2=1 находим динамическую грузоподъемность:

![]() Н

=>использование возможно, так как это значение меньше паспортного значения.

Н

=>использование возможно, так как это значение меньше паспортного значения.

Проверяем подшипник по статической грузоподъемности. По формуле, при Xо=0,6 и Yо=0,5 с учетом двукратной перегрузки:

Ро=X0×Fr+Y0×Fa=2(0,6×8566,2+0,5×0)=10279,44 Н<Со=45000 Н

Условие соблюдается.

11. Расчет и выбор посадки для подшипника качения

По параметрам заданным на чертеже выбираем подшипник

Подшипник качения радиальный, средней серии: № 215

Грузоподъемность: С=70,2 кН

Класс точности: 0

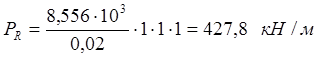

Радиальная

нагрузка: ![]()

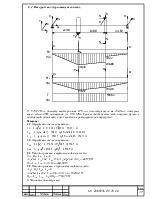

1. Из таблиц берем техническую характеристику подшипника ГОСТ 8338-57:

внутренний диаметр подшипника: ![]() ,

,

наружный диаметр подшипника: ![]()

ширина кольца: ![]()

радиус фаски: r=0,0025

2. Режим работы нормальный.

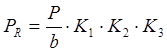

3. По характеру нагрузки подшипника в зависимости от вращения вала или корпуса определить интенсивность радиальной нагрузки на посадочной поверхности циркуляционно – нагруженного кольца.

Определим радиальную нагрузку на опору:

,

,

где ![]() –

радиальная нагрузка на опору,

–

радиальная нагрузка на опору, ![]()

![]() –

рабочая ширина посадочного места

–

рабочая ширина посадочного места ![]() ,

, ![]()

![]() - динамический коэффициент посадки, зависящий от нагрузки

(при перегрузке до 150%, умеренных толчках и вибрации,

- динамический коэффициент посадки, зависящий от нагрузки

(при перегрузке до 150%, умеренных толчках и вибрации, ![]() ;

при перегрузке до 300%, сильных ударах и вибрации,

;

при перегрузке до 300%, сильных ударах и вибрации, ![]() )

)

![]() – коэффициент, учитывающий степень

ослабления посадочного натяга при полом вале и тонкостенном корпусе (при

сплошном вале

– коэффициент, учитывающий степень

ослабления посадочного натяга при полом вале и тонкостенном корпусе (при

сплошном вале ![]() )

)

![]() – коэффициент неравномерности распределения нагрузки

– коэффициент неравномерности распределения нагрузки ![]() между рядами роликов в двухрядных

конических роликоподшипниках или между сдвоенными шарикоподшипниками при

наличии осевой нагрузки

между рядами роликов в двухрядных

конических роликоподшипниках или между сдвоенными шарикоподшипниками при

наличии осевой нагрузки ![]() на опору. (Для радиальных

или радиально-упорных подшипников с одним наружным или внутренним кольцом

на опору. (Для радиальных

или радиально-упорных подшипников с одним наружным или внутренним кольцом ![]() ).

).

![]()

4. По величине ![]() определяем

посадку с натягом для циркуляционно – нагруженного кольца подшипника на вал:

определяем

посадку с натягом для циркуляционно – нагруженного кольца подшипника на вал:

Æ .

.

5. По величине ![]() определяем

посадку с натягом для местно – нагруженного кольца подшипника в корпус:

определяем

посадку с натягом для местно – нагруженного кольца подшипника в корпус:

Æ

В соответствие с выбранными посадками подшипника на вал и в корпус по ГОСТ 25347-82 на поля допусков цилиндрических соединений устанавливаем предельные отклонения.

12. Проверка шпоночных соединений.

12.1. Первый вал (входной).

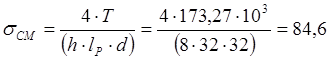

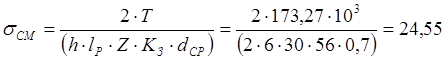

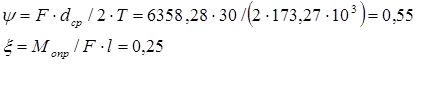

Рассчитать подвижное соединение конической шестерни редуктора с валом при данных Т=173,27 Н×м; п=183,2 мин-1, режим нагрузки П (работает большую часть времени с номинальной нагрузкой), диаметр вала dВ=32 мм, диаметр зубчатого венца dw=57,75мм, ширина венца b=34 мм, материал рабочих поверхностей - сталь 40Х, средние условия смазки.

Решение: По ГОСТу 23360-78: dВ=32 мм, lр=32 мм, b=10 мм, h=8 мм, t1=5 мм, t2=3,3 мм, s=0,4…0,6 (Шпонка 10x8x32 ГОСТ 23360-78).

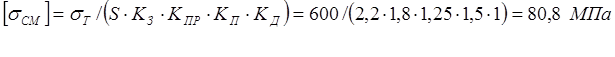

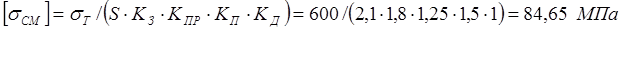

Расчет на смятие.

МПа < [sсм]

МПа < [sсм]

КЗ=2,2, КПР=1,8, КП=1, КД=1,5, s=1,25

По смятию рабочих поверхностей соединение имеет большой запас.

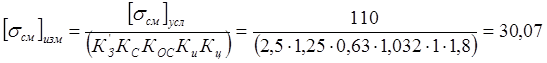

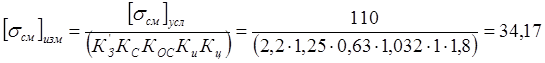

Расчет на износ.

N=60×t×n=60×10000×183,2=1,099×108

КЗ’=2,5; КС=1;

КОС=1,25; КЦ=1,032; КН=0,63; ![]() =1,8

[sсм]усл=110

МПа.

=1,8

[sсм]усл=110

МПа.

По формуле:

МПа < sсм

МПа < sсм

Так как условия проверки не выполняются, необходимо применение шлицевого соединения. Назначаем шлицевое соединение конструктивно в зависимости от диаметра вала

Решение: По ГОСТу 21425-75: z=6, d=28 мм,D=32мм, lр=56 мм, b=7 мм, d1=26,7 мм, а=4,03 мм, с=0,3 мм, r=0,2 (Шлицы 6x28x32x7 ГОСТ 21425-75).

Расчет на смятие.

МПа < [sсм]

МПа < [sсм]

КЗ=2,1, КПР=1,8, КП=1, КД=1,5, s=1,25

Расчет на износ.

N=60×t×n=60×10000×183,2=1,099×108

КЗ’=2,2; КС=1;

КОС=1,25; КЦ=1,032; КН=0,63; ![]() =1,8

[sсм]усл=110

МПа.

=1,8

[sсм]усл=110

МПа.

По формуле:

МПа > sсм

МПа > sсм

Расчет на безизносную работу. При 270 НВ (улучшение) [sсм]бн= 0,032×270=8,64 МПа, что меньше ранее найденного sсм=24,55 МПа — срок службы соединения

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.