|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

||||||||||

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ПРИКЛАДНОЙ МЕХАНИКИ

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к расчетно-графической работе по деталям машин

на тему: Двухскоростной пластинчатый транспортер

Автор проекта Жалыбин Д.А.

Специальность (направление) 120100,Технология машиностроения

Обозначение проекта .

Группа ТМ-22

Руководитель проекта Трефилова Н.В.

Проект защищен Оценка

Члены комиссии

НОВОСИБИРСК,

2005 г.

Техническое задание № 1

на проектирование двухскоростного пластинчатого транспортера

Студент: Жалыбин Д.А. группа: ТМ-22 факультет: МТ вариант: 17.

Исходные данные:

Мощность на выходном валу привода: Р=3,0 кВт;

Угловая скорость выходного вала привода: ![]() ;

;

Срок службы транспортера: L=3 лет;

Коэффициент годового использования: Кг=0,2;

Коэффициент суточного использования: Кс=0,5.

Особые условия работы привода транспортера:

1) Транспортер работает на открытой площадке (tокр= ±30оС).

2) Выходной вал расположен горизонтально.

График загрузки транспортера:

График загрузки транспортера:

T – номинальный крутящий момент;

Тп – пусковой момент;

t – время эксплуатации привода.

Привод должен содержать:1)электродвигатель; 2) двухступенчатый зубчатый редуктор; 3) открытую передачу; 4) муфту; 5) раму.

Дата выдачи задания: .

Руководитель проекта

1. Синтез кинематической схемы

1.1. Найдем число оборотов выходного вала конвейера

;

;

,

,

где ![]() –

число оборотов выходного вала,

–

число оборотов выходного вала, ![]() -

угловая скорость выходного вала.

-

угловая скорость выходного вала.

1.2. Найдем КПД привода

![]()

![]() ,

,

где ![]() КПД ременной цилиндрической передачи

муфты и трех пар подшипников соответственно.

КПД ременной цилиндрической передачи

муфты и трех пар подшипников соответственно.

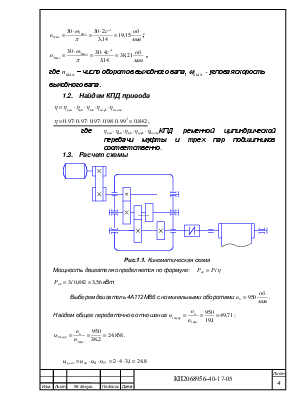

1.3. Расчет схемы

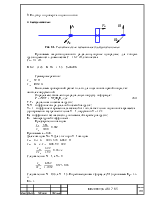

Рис.1.1. Кинематическая схема

Мощность двигателя

определяется по формуле: ![]()

![]() кВт

кВт

Выберем двигатель 4А112МВ6 с

номинальными оборотами  .

.

Найдем общее передаточное отношение  ;

;

.

.

![]()

, ![]() .

.

Найдем реальную скорость вращения выходного вала

,

,

.

.

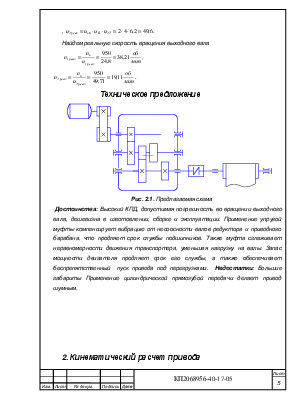

Техническое предложение

Рис. 2.1. Предлагаемая схема

Достоинства: Высокий КПД, допустимая погрешность во вращении выходного вала, дешевизна в изготовлении, сборке и эксплуатации. Применение упругой муфты компенсирует вибрацию от несоосности валов редуктора и приводного барабана, что продляет срок службы подшипников. Также муфта сглаживает неравномерности движения транспортера, уменьшая нагрузку на валы. Запас мощности двигателя продляет срок его службы, а также обеспечивает беспрепятственный пуск привода под перегрузками. Недостатки: Большие габариты Применение цилиндрической прямозубой передачи делает привод шумным.

2. Кинематический расчет привода

2.1. Определяем частоты вращения и угловые скорости валов

![]() об/мин;

об/мин;  ;

;

об/мин;

об/мин;  ;

;

об/мин;

об/мин;  ;

;

об/мин;

об/мин;  ;

;

об/мин;

об/мин;  ;

;

2.2. Определяем крутящие моменты на валах

1. Для случая с тихоходной ступенью:

;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]()

4. Расчет зубчатых колес редуктора

4.1. Выбор материала для зубчатых колес

Так как в техническом задании нет особых требований к габаритам передачи, но, желая получить сравнительно небольшие габариты и невысокую стоимость редуктора, выбираем для изготовления колес материал со средними механическими характеристиками.

Быстроходная ступень - сталь 40ХН:

4.2. Расчет допускаемых контактных напряжений [sH]

Чтобы расчет был верным, а долговечность и надежность редуктора возросла, расчет допускаемых контактных напряжений ведем по второй ступени, т.к. скорость вращения больше на ней.

Допускаемые контактные напряжения определим по формуле:

,

,

где SH - коэффициент безопасности (при улучшении SH =1,1);

sНlimb - предел контактной выносливости, соответствующий базовому числу циклов (при НВ £ 350 sНlimb = 2HBш + 70).

- коэффициент

долговечности, учитывающий влияние срока службы и режима нагрузки. Если

рассчитанное значение < 1, то принимается равным единице (КHL=1), где NНО – базовое число циклов, NHE – эквивалентное число циклов.

- коэффициент

долговечности, учитывающий влияние срока службы и режима нагрузки. Если

рассчитанное значение < 1, то принимается равным единице (КHL=1), где NНО – базовое число циклов, NHE – эквивалентное число циклов.

,

,

где с = 1 – число зацеплений;

n – частота вращения вала;

Ti – текущий крутящий момент,

Tmax – максимальный крутящий момент за цикл,

t=365×L×Kг×24×Kс - суммарное время работы передачи,

где L – срок службы,

Кг - коэффициент годового использования,

Кс - коэффициент суточного использования.

t=365×3×0,2×24×0,5=2628 часов.

Быстроходная ступень:

Рассчитаем предел усталостной прочности:

Рассчитаем предел усталостной прочности ,

для шестерни термообработка-улучшение,

Твердость НВш=290 МПа

σH lim b(ш) = 2·НВш + 70 = 2·290 + 70 = 650 МПа;

σH lim b(к) = 2·НВк + 70 = 2·250 + 70 = 570 МПа.

Для шестерни:

Nно = 22×106

так как результат получился меньше единицы,

то принимаем

так как результат получился меньше единицы,

то принимаем ![]() .

.

![]()

![]()

Для колеса:

Nно = 17×106

циклов

циклов

МПа

МПа

Тихоходная ступень

Рассчитаем предел усталостной прочности:

для шестерни термообработка улучшение

твердость НВ=250 МПа

для колеса термообработка улучшение

твердость НВ=230

σHlimb(ш) = 2·НВш + 70 = 2·250 + 70 = 570 МПа;

σHlimb(к) = 2·НВк + 70 = 2·230 + 70 = 530 МПа.

Для шестерни:

Nно = 17×106

;

;

МПа

МПа

Для колеса первой скорости

Nно = 14106

циклов

циклов

;

;

МПа

МПа

Для колеса второй скорости

циклов

циклов

;

;

.

.

.

4.3. Расчет допускаемых напряжений изгиба[sF]

; [1. с 173-174]

; [1. с 173-174]

где ![]() - предел выносливости при изгибе

(при улучшении

- предел выносливости при изгибе

(при улучшении ![]() ),

),

YR – коэффициент, учитывающий шероховатость поверхности (при улучшении YR = 1,2),

![]() – коэффициент, учитывающий характер приложения

нагрузки (если передача нереверсивная

– коэффициент, учитывающий характер приложения

нагрузки (если передача нереверсивная ![]() ),

),

– коэффициент долговечности. Если рассчитанное значение < 1, то принимается равным

единице (КFL=1).

– коэффициент долговечности. Если рассчитанное значение < 1, то принимается равным

единице (КFL=1).

NFO – базовое число циклов (для всех сталей NFO = 4×106 ),

NFЕ – эквивалентное число циклов (NFЕ = NНЕ ),

SF – коэффициент безопасности (SF =1,75).

Быстроходная ступень:

Предел выносливости зубьев при изгибе:

sFO(ш) = 1,8·НВш = 1,8·290 = 522 Мпа;

sFO(к) = 1,8·НВк = 1,8·250 = 450 МПа.

Эквивалентное число циклов

![]()

![]()

Для шестерни:

Определим коэффициент долговечности:

, так как результат получился меньше единицы, то принимаем КFL = 1;

, так как результат получился меньше единицы, то принимаем КFL = 1;

.МПа

.МПа

Для колеса:

, так как результат получился меньше

единицы, то принимаем КFL =

1;

, так как результат получился меньше

единицы, то принимаем КFL =

1;

.

.

Тихоходная ступень

Предел выносливости зубьев при изгибе:

sFO(ш) = 1,8·НВш = 1,8·250 = 450 МПа;

sFO(к) = 1,8·НВк = 1,8·230 = 414 МПа.

Для шестерни:

Эквивалентное число циклов

![]()

Определим коэффициент долговечности

, так как результат получился меньше единицы, то принимаем КFL = 1;

, так как результат получился меньше единицы, то принимаем КFL = 1;

МПа

МПа

Для колеса первая скорсть

циклов

циклов

;

.МПа

.МПа

Для колеса вторая скорость

циклов

циклов

Определим коэффициент долговечности

МПа

МПа

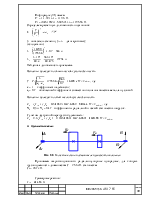

4.4. Расчет геометрических параметров

Расчет ведем по наибольшему моменту, т.е. по 2-ой ступени.

Рис.4.1. Кинематическая схема цилиндрической передачи

Тихохлдная ступень.

Межосевое расстояние а найдем по формуле:

[1. с 135]

[1. с 135]

Принимаем значения коэффициентов:

yba= 0,25 – ширины венца;

ybd= 0,5×yba (u+1)=0,5×0,25×(6,2+1)=0,9;

KHb =1,04 – неравномерности распределения нагрузки по длине контактной линии;

мм

мм

Принимаем а=280 из первого ряда мм по ГОСТ 2185 – 66.

Тогда ширина венца колеса: bw = yba×a = 0,25*280×=70 мм,

ширина венца шестерни: b1 = bw +5 =75 мм.

ym =20

Модуль принимаем m = bw\ym =70/20=3.5

Суммарное число зубьев:  .

.

Число

зубьев шестерни:  ,

,

колеса: z2 = zå – z1 = 160 – 22 =138.

Уточняем передаточное отношение: и = z2 / z1 = 138 /22 =6.27.

Рассчитаем основные геометрические параметры:

Диаметр шестерни: d1=z1×m=22×3.5=77 мм;

Диаметр колеса: d2=z2×m=138×3.5=483 мм;

Диаметр выступов шестерни: da1 = d1+2m = 77 + 2×3.5 =84 мм;

колеса: da2 = d2+2m = 483 + 2×3.5 = 490 мм;

Диаметр впадин шестерни: df1 = d1 – 2,5m= 77 – 2,5×3.5= 68.25 мм;

колеса: df2 = d2 – 2,5m= 483 – 2,5×3.5= 474.25 мм.

Проверка зубьев колес на контактную выносливость:

![]()

![]()

МПа

МПа

![]() МПа

МПа

![]() - условие выполняется.

- условие выполняется.

Проверка зубьев колеса на изгиб:

;

;

![]() -для шестерни [1; 8.20]

-для шестерни [1; 8.20]

![]() -для

колеса

-для

колеса

окружное усилие:  Н

Н

(Т1 – вращающий момент на валу шестерни);

YF - коэффициент, учитывающий форму зуба.

Расчет ведем по тому из колес пары

(передачи), у которого меньше

В нашем случае:

МПа

МПа

МПа

МПа

Расчет проводим по шестерне.

![]() ;

;

![]() .

.

![]() ; 169,34< 308,57 .

; 169,34< 308,57 .

Расчетные напряжения изгиба не превышают допустимые.

![]() - условие выполняется.

- условие выполняется.

Тихоходная ступень 2-я.

Межосевое расстояние а найдем по формуле:

,[1; с

135]

,[1; с

135]

Находим bw

![]()

![]() мм

мм

Принимаем: ![]() мм

мм

По таблице 8,5 принимаем

yМ= 15

Модуль ![]()

Суммарное число зубьев:  .

.

Число зубьев шестерни:  ,

,

колеса: z2 = zå – z1 = 280 – 68 = 212.

Уточняем передаточное отношение: и = z2 / z1 = 212 /68 = 3,11.

Рассчитаем основные геометрические параметры:

Диаметр шестерни: d1=z1×m=68×2=136 мм;

Диаметр колеса: d2=z2×m=212×2=424 мм;

Диаметр выступов шестерни: da1 = d1+2m = 136 + 2×2 =140 мм;

колеса: da2 = d2+2m = 424 + 2×2 = 428 мм;

Диаметр впадин шестерни: df1 = d1 – 2,5m = 136 – 2,5×2= 131 мм;

колеса: df2 = d2 – 2,5m= 424 – 2,5×2= 419 мм

рассчитываем косозубую пару

принимаем ![]()

![]()

мм

мм

Принимаем а=125 мм

![]() мм

мм

![]() мм

мм

По таблице 8.5 принимаем

![]()

![]()

![]()

![]()

Определим β

![]() -в допускаемых пределах

-в допускаемых пределах

Посчитаем эквивалентные параметры косозубой передачи

мм

мм

мм

мм

![]()

![]()

Проверка на изгиб

Проверку выполняем по колесу

м/с

м/с

9-я степень точности

по таблице 8.7

![]()

![]()

Н

Н

![]() - удовлетворяет условию

- удовлетворяет условию

Проверка зубьев колес на контактную выносливость:

Определим окружную скорость

м/с

м/с

9-я степень точности

По

таблице 8.3 ![]()

По

графику [1, рис 8.14] ![]()

![]()

По

таблице 8.7 ![]()

![]() -в

рекомендуемых пределах

-в

рекомендуемых пределах

МПа

МПа

![]() что удовлетворяет условию

что удовлетворяет условию

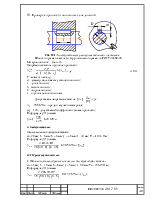

5. Проектный расчет валов

Для валов выберем нормализованную

сталь 40, предел прочности ![]() = 600 МПа.

= 600 МПа.

Расчетный диаметр выходного конца вала:

![]() Н/м

Н/м

где Т – момент на валу; ![]() – допускаемое напряжение;

– допускаемое напряжение;

Быстроходный вал

мм

мм

,

принимаем ![]() ;

;

диаметр под подшипник ![]() ;

;

диаметр вала в месте посадки шестерни

![]() ;

;

диаметр остальной части вала ![]() .

.

Рис. 5.1. Быстроходный вал

Рис. 5.1. Быстроходный вал

Промежуточный вал

,

,

принимаем ![]() ;

;

диаметр

вала в месте посадки колеса быстроходной передачи ![]() ;

;

диаметр вала в месте посадки блока

шестерен тихоходной передачи ![]() ;

;

диаметры

буртика ![]() .

.

Рис. 5.2. Промежуточный вал

Тихоходный вал

,

,

![]() , принимаем

, принимаем ![]() ;

;

диаметр под подшипник ![]() ;

;

диаметр вала в месте посадки колеса ![]() ;

;

диаметр буртика ![]() .

.

6. Расчет открытой передачи (клиноременной)

По рекомендациям из [1] выбираем сечение ремня Б.

Принимаем dP1 = 200 мм.

Для данного значения dP1 определяем по графику из [1] P0 ≈ 1,7 кВт

Рассчитаем геометрические параметры передачи.

![]()

Принимаем из ряда dP2 = 400 мм

По рекомендациям из [1] предварительно принимаем a’ = dP2 = 400 мм

Найдем длину ремня по формуле: ![]() ,

имеем

,

имеем

![]()

По ряду принимаем ![]()

Уточняем межосевое расстояние по формуле:

Подставив известные данные получим:

Определим угол обхвата ремнем малого шкива α

α = 180 – 57(dP2 - dP1)/a = 180 – 57(400-200)/427 = 153,3˚, в допускаемых пределах.

Определим мощность передаваемую одними ремнем

Мощность передаваемая ремнем определится по формуле: , (6.1)

, (6.1)

где Сα = 0,92

Сl = 0,95

Сi = 1,13

СP = 1,2

Подставив значения коэффициентов С в формулу (5.1) получим

Найдем число ремней по формуле  , где СZ

= 0,95. Имеем

, где СZ

= 0,95. Имеем

. Таким образом число ремней Z =

2. Условие рекомендации (Z<6) выполняется.

. Таким образом число ремней Z =

2. Условие рекомендации (Z<6) выполняется.

Находим предварительное натяжение одного ремня

Оно определяется по формуле:  ,

(6.2)

,

(6.2)

где  - окружная

скорость;

- окружная

скорость;

![]() - сила натяжения

ремня;

- сила натяжения

ремня;

Подставив значения v и Fv в формулу (5.2) получим

Определим силу, действующую на вал

Сила, действующая на вал в статическом состоянии передачи определяется по формуле:

![]() (6.3)

(6.3)

где  - половина угла

между ветвями ремня

- половина угла

между ветвями ремня

Подставив значение β/2 в формулу (5.3) будем иметь

Расчитаем ресурс наработки ремней

Ресурс наработки определяется по формуле:  , где NОЦ =

4,7*106

, где NОЦ =

4,7*106

Таким образом ресурс наработки ремней будет равен:

часов > 175,2 часов.

часов > 175,2 часов.

Следовательно ремни прослужат до окончания срока службы привода транспортера.

7. Расчет валов на полную статическую прочность

7.1 Быстроходный вал

Определяем силы в зацеплении:

![]() Н

Н

![]() Н

Н

Определяем реакции в опорах:

XOY:

![]() ;

;

![]()

![]()

![]()

XOZ:

![]() ;

;

![]() ,

где

,

где

![]() Н

– сила, создаваемая натяжением ремней

Н

– сила, создаваемая натяжением ремней

![]()

![]()

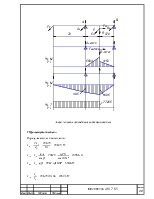

Строим эпюры моментов (рис 7.1):

![]() : Обход с правой стороны

: Обход с правой стороны

![]()

![]()

![]()

Обход с левой стороны

![]()

![]()

![]()

![]()

![]() : Обход с

правой стороны

: Обход с

правой стороны

![]()

![]()

![]()

![]()

![]()

Обход с левой стороны

![]()

![]()

![]()

T: Обход с правой стороны

Опасное сечение – шестерня (см. рис. 7.1)

Определяем момент эквивалентный

![]()

Определяем диаметр вала

,

где

(7.1)

,

где

(7.1)

Подставив найденное

значение ![]() в (7.1), получим

в (7.1), получим

Принимаем диаметр вала под шестерней 30 мм.

Эпюры моментов, действующих на быстроходный вал

2 Промежуточный вал

Определяем силы в зацеплении:

Н

Н

![]() Н

Н

Н

Н

![]() H

H

Определяем реакции в опорах:

XOY:

![]() ;

;

![]()

![]()

![]() H

H

XOZ:

![]() ;

;

![]()

H

H

![]()

![]()

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

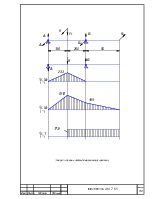

Строим эпюры моментов (рис 7.2):

![]() :

:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем момент эквивалентный

![]()

Определяем диаметр вала

Принимаем: диаметр вала под шестерней 35 мм.

Диаметр под подшипник 30 мм.

Эпюры моментов, действующих на промежуточный вал

3 Тихоходный вал

Определяем силы в зацеплении:

![]() Н

Н

![]() Н -- сила, действующая на вал со стороны

муфты

Н -- сила, действующая на вал со стороны

муфты

Определяем реакции в опорах:

XOY:

![]() ;

;

![]()

Н

Н

![]() ;

;

![]()

Н

Н

XOZ:

![]() ;

;

![]()

Н

Н

![]() ;

;

![]()

Н

Н

Строим эпюры моментов (рис 7.3):

![]()

![]()

![]()

![]() Н

Н

![]()

![]()

![]()

![]() Н

Н

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем момент эквивалентный

![]() Н м

Н м

Определяем диаметр вала

Принимаем диаметр вала

под Подшипник ![]() мм

мм ![]() мм

мм

Эпюры моментов, действующих на тихоходный вал

8 Расчет промежуточного вала на усталостную прочность

Расчет проводится в сечении максимальных концентраторов напряжения

Сечение 1-1

где s – запас сопротивления усталости;

ss – запас сопротивления усталости только по изгибу;

st – запас сопротивления усталости только по кручению;

где

Kσ, Kt – коэффициенты концентрации нормальных и касательных напряжений

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.