Багатим на введення нових об'єктів повинен стати 2007 рік: доменна пекти місткістю 3000 м3; два кисневі блоки; вакууматор; МБРС № 2; комплекс конвертерного цеху, зокрема газоочисні споруди.

На території, займаній комбінатом, без зупинки виробництва зводиться фактично нове, сучасне підприємство, здатне утилізувати велику частину своїх відходів, отримуючи з них користь і покращуючи екологію в регіоні навіть при підвищенні об'ємів продукції, що випускається.

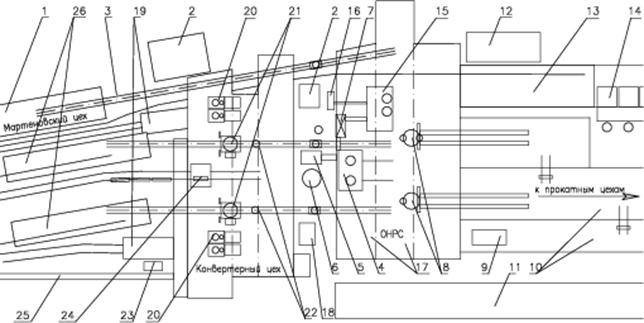

Центральний вузол сталеплавильного виробництва (конвертерний цех і ОНРС) розміщується на території цехів і ділянок колишнього слиткового переділу, між мартенівським і прокатними цехами – див. малюнок 1.

Рисунок1. Розміщення об'єктів реконструкції сталеплавильного виробництва: 1– ділянки переливу металу; 2 – існуюче миксерное відділення; 3 – ділянка передачі стали з мартенівського цеху в ОНРС; 4 – двопозиційна піч-ківш; 5 – газоочистка печі-ковша; 6 – бак аварійної води; 7 – бункерна естакада печі-ковша; 8 – МНЛЗ; 9 – яма окалини; 10 – ділянки складування і відвантаження слябів; 11 – майстерні ремонту кристалізаторів і технологічного устаткування (у існуючій будівлі); 12 – майстерня ремонту важких секцій МНЛЗ; 13 – відділення роздягання злитків (у будівлі колишніх нагрівальних колодязів блюмінга); 14 – частина нагрівальних колодязів, що залишилася; 15 – двокамерний вакууматор; 16 – пароэжекторный насос; 17 – ділянка підготовки промковшей; 18– центральна лабораторія; 19 – відділення переливу чавуну (північне і південне); 20 – двопозиційні відділення десульфурації чавуну і скачування шлаку (північне і південне); 21 – конвертер вм. 300 т; 22 – стенд продування; 23 – відділення зберігання матеріалів десульфурації чавуну; 24 – ділянка механізованої подачі металобрухту; 25 – конвеєрна естакада подачі сипких матеріалів і феросплавів в конвертер і ківш; 26. – відділення перестановки шлакових чаш.

3. Характеристика МБРС.

3.1 План розташування цеху і устаткування, характеристика відділень.

Після закінчення позапічної обробки сталевозом печі-ковша стальковш передається в роздаточний проліт і розливним краном встановлюється на поворотний стенд МБРС. Зважування металу в стальковше здійснюється тензометрическими датчиками, встановленими на мостовому крані вантажопідйомністю 450+100/20 т, а також на поворотному стенді МНЛЗ. Розливання стали, проводиться із стальковша накритого кришкою. Кришка підвішена на поворотному стенді і має індивідуальний механізм підйому і повороту. Після повороту стенду в проліт МНЛЗ стальковш встановлюється над промковшом в позицію розливання, починається процес розливання. Потік рідкої сталі, із сталеразливочного ковша в промковш регулюється ковшевым шиберным затвором.

Проміжні ковши розташовані на візках, що переміщаються з положення розливання в положення нагріву промковшей і назад. Візки для промковшей обладнані гідравлічним підйомним механізмом для установки погружного розливного стакана, пристроєм його зміни і механізмом зсуву для точної установки погружного стакана в кристалізаторі і системою зважування металу в промковше. Потік стали, з промковша в кристалізатор регулюється системою зміни рівня металу. У промковше відбувається видалення неметалічних включення. Початок розливання здійснюється в режимі автозапуску, передбачається запуск машини в ручному режимі. Швидкість литва підтримується постійною. Автоматично підтримуваний рівень металу в промковше дозволяє здійснити заміну стальковшей без зниження швидкості витягування злитка. Після заповнення металом кристалізаторів, в які заздалегідь заведені головки приманок до заданого рівня, включаються механізми гойдання кристалізаторів (для кожної марки стали параметри гойдання: хід, частоту можна змінювати, завдяки чому досягається висока якість поверхні). Потім включаються механізми витягування злитка з кристалізаторів. Швидкість витягування злитка у момент пуску і робочого режиму регулюється АСОВІ ТП. Кристалізатор забезпечує охолоджування, геометрію і утримування металу до утворення кірки непрерывнолитого злитка. Кристалізатор обладнаний пристроями для зміни ширини слябів відповідно до необхідної виробничої програми. Зміна відповідних компонентів для переходу на нову товщину відливаного сляба проводиться за допомогою блокових змінних частин мостовим краном.

На виході з кристалізатора розташовані опорні ролики, на які спирається скориночка злитка, що забезпечує безпечну роботу і високу якість продукції. У цій же зоні починається зона вторинного охолоджування (охолоджування форсунки). Під кристалізатором і опорними роликами розташований пристрій, що вигинає гарячий злиток з вертикального положення на постійний радіус радіальної ділянки зони вторинного охолоджування (ЗВО).

За зоною вигину розташований ряд секцій, що забезпечують опору для гарячого безперервнолітого злитка. Використовуючи спеціальний пристрій і систему тих, що направляють, можна швидко міняти секції. Приводні ролики витягають гарячий злиток із швидкістю розливання. За радіальною ділянкою (ЗВО) розташовані правильні пристрої, де здійснюється безперервне вирівнювання гарячого злитка. Горизонтальні секції підтримують непрерывнолитой злиток до його повного твердіння. МБРС має систему подачі приманки зверху. Незабаром після виходу гарячого злитка і приманки з останньої горизонтальної секції, приманка відділяється від злитка за допомогою гідравлічного разъединителя, піднімається на робочий майданчик і укладається на візок для зберігання і подальшого використання. Головка приманки легко замінюється.

Процес безперервного литва продовжується, і злиток режется на задані довжини за допомогою автоматичної машини газополум'яного різання, яке обладнане системою гідроударної грануляції.Далі сляби транспортуються по рольгангу, маркіруються і штабелюються.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.