Основне обладнання шихтового відділення

Крани шихтових відділень. Використовувані в шихтових відділеннях мостові магнітні й грейферні крани по влаштуванню схожі з краном загального призначення. Несучою основою крана є міст, обладнаний механізмом пересування, ходовими колесами і кабіною для машиніста. Міст переміщується вздовж відділення по підкранових рейок, укріпленим на несучих колонах будинку. По мосту пересувається візок, на якій розміщений механізм підйому, обладнаний гаком.

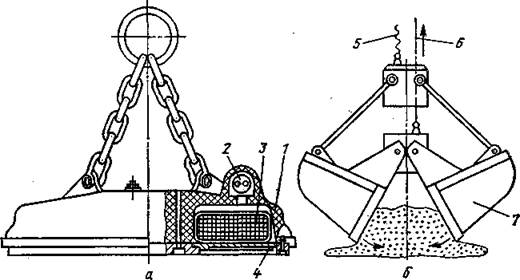

У магнітних кранів на підйомний гак навішують електромагніт (рис. 5), в корпусі якого розміщені котушки 3, що живляться постійним струмом через розетку 2 і захищені знизу плитою 4 з немагнітного сталі. Шляхом подачі струму в котушки забезпечують притягання (захоплення) вантажу. Вантажопідйомність магнітних кранів складає 5, 10, 15 і 30 т; діаметр електромагніту 1150 і 1650 мм (намічений випуск електромагнітів ром діаметром 2100 мм). Іноді на гаку крана за допомогою спеціальної траверси підвішують два електромагніту.

Грайферний кран має замість звичайної спеціальну грейферні візок з двома підйомними механізмами, пов'язаними сталевими канатами з двощелепні двухканатним грейфером (рис. 5); один механізм забезпечує підйом і опускання грей ¬ Фера через канат 5, другий - змикання щелеп 7 грейфера через канат 6 . Вантажопідйомність грейферних кранів 5-15 т, ємність грейферів 1,75 і 3 м3. Застосовуються також магнітно-грейферні крани, обладнані грайферний візком і візком для підвіски електромагніту.

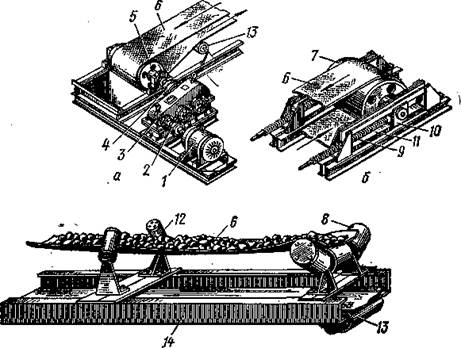

Стрічкові конвеєри підрозділяються на стаціонарні загального або спеціального призначення, пересувні та переносні (довжиною менше 5 м), горизонтальні, похилі і ламані. Стаціонарний стрічковий конвеєр (рис. 5) складається з стрічки 6, приводного пристрої або станції а; натяжної пристрої або станції б;

Рисунок 5. Вантажозахватні пристрої шихтових кранів

а - електромагніт; б - двощелепні двухканатний грейфер

рами 14, на якій змонтовані опорні 5 та направляючі 12 ролики, а також ролики 13, що підтримують холосту гілку стрічки. Ролики 8 надають стрічці желобообразную форму, завдяки чому збільшується кількість насипати на стрічку матеріалу і зростає продуктивність конвеєра. Привідна станція має електродвигун 1, з'єднаний муфтою 2 з редуктором 3, від якого крутний момент через муфту 4 передається барабану 5; остання приводить в рух стрічку 6.

Найбільш часто застосовують натяжні пристрої наступних трьох видів. Для конвеєрів довжиною менше 50 м використовують пружинне натягач (рис. 6) з натяжним барабаном 7, вал якого встановлений в підшипниках 10, переміщує екпортувати вздовж рами 11 гвинтами 9. Для конвеєрів довжиною до 100 м використовують Возовий натяжні пристрої, що відрізняються від показаного на рис. 10, б тим, що натяжна барабан встановлений на візку, яку переміщують за допомогою вантажу. Конвеєри довжиною більше 100 м обладнають вертикальним вантажним натяж ¬ вим пристроєм, що встановлюються на неробочий гілки стрічки (схему пристрою див на рис. 84).

У СРСР випускають гумовотканинні стрічки шириною від 300 до 2000 мм загального та спеціального (теплостійкі, морозостійкі та ін) призначення і резінотросовие стрічки шириною 800-2000 мм загального призначення і теплостійкі.

Рисунок 6. Стаціонарний стрічковий конвеєр

Для вантажів з високими температурами або володіють підвищеними абразивними властивостями застосовують пластинчасті конвеєри. Стрічки такого конвеєра являють собою дві паралельні пластинчасті ланцюги з закріпленими між ними сталевими пластинами; ширина стрічки становить 400-1600 мм.

Міксерне відділення

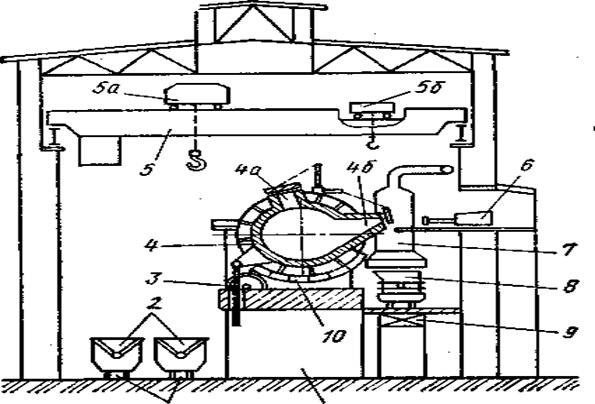

Міксери у вітчизняній практиці встановлюють в окремих будівлях-відділеннях (рис. 7) сталеплавильного цеху. Запас чавуну в міксері забезпечує безперебійне постачання чавуном сталеплавильних печей. Крім того, в міксері відбувається усереднення складу та температури чавуну різних випусків, що сприяє стабільності технології виплавки сталі. Миксер 4 являє собою судину бочкоподібної форми. Кожух міксера, зварений із сталевого листа, футерованих зсередини; стійкість футеровки становить 0,5-1,5 роки. Для заливки чавуну в міксер служить люк 4а, для зливу - зливний носок 46. З метою зниження тепловтрат люк і носок забезпечені кришками, а міксер опалюють пальниками, встановленими в його торцевих стінках.

Кожух міксера оправ на два що встановлюються на фундаметах 11 дугоподібні опори через ролики, укладені в утримують їх обойми 10, що дозволяє повертати міксер навколо горизонтальної осі за допомогою рейкового механізму 3.

Рисунок 7

Міксерні відділення (рис.7) звичайно проектують у вигляді однопролітного будівлі. У відділенні на що піднімаються фундаментах 11 встановлюють від одного до трьох міксерів 4, по одну сторону від яких на нульовій позначці прокладають дві залізничні колії 1 для подачі чавуну, а з протилежного - один або два рейкових шляхи для видачі чавуну; у відділенні є мостові заливальне крани 5, ваги 9, машини 6 для скачування шлаку з міксера і іноді інше обладнання. Чавун з доменного цеху подають на шляху 1 Чугуновози 2 в ковшах. Заливальних краном 5 ківш піднімають і заливають з нього чавун в міксер через верхній люк 4а. Шляхом повороту мик »сірка зливають з нього порцію чавуну в заливний ківш 8 Чугуновози, що знаходиться під зливним носком на шляху видачі чавуну; цим шляхом Чугуновози переїжджає в завантажувальний або печей проліт цеху.

Можна виділити два різновиди планування міксерних відділень. Для однієї з них характерні установка одного міксера або двох міксерів в одну лінію і наявність одного рейкового шляху для видачі чавуну. Зазвичай це шлях нормальної залізничної колії для Чугуновози з ковшами ємністю до 140 т; подачу з нього Чугуновози на два шляхи завантажувального прольоту забезпечують шляхом влаштування стрілочного з'їзду.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.